§ 71. ПЕРЕВІРКА ТОЧНОСТІ ФРЕЗЕРНИХ ВЕРСТАТІВ

Поняття про норми точності

Деталі кожного верстата при механічній обробці виготовляють з неминучими відхиленнями, внаслідок чого абсолютна точність роботи верстата неможлива. Неточність фрезерного верстата викликає неточність обробки деталей, виготовлених фрезеруванням.

Для забезпечення передбачених системою допусків і посадок відхилень від заданих розмірів допустимі неточності фрезерних верстатів регламентуються.

В даний час в СРСР діють норми точності, встановлені для нових консольно-фрезерних верстатів загального призначення (ГОСТ 13-54), які забезпечують точність обробки по 2-му класу і норми точності для верстатів підвищеної точності (ГОСТ 154-41 і 155-41 ).

У міру зношування й стирання деталей верстата в процесі роботи точність його знижується. Точність верстата відновлюється при його ремонті, тому для консольно-фрезерних верстатів загального призначення, що виходять з ремонту, встановлюються ті ж норми точності, що і для нових верстатів.

Інструменти і прилади, що застосовуються для перевірки точності верстатів

Для визначення точності верстатів застосовують наступний вимірювальний інструмент: перевірочні лінійки з широкою робочою поверхнею і лекальні лінійки, перевірочні косинці, щупи, рівні, індикатори та контрольні оправки.

Один кінець контрольної оправки є конус, відповідний конусу в гнізді шпинделя перевіряється верстата, а інший кінець зроблений циліндричним. Контрольні оправлення бувають діаметром 25, 40 і 60 мм при довжині циліндричної частини відповідно 150, 300 і 500 мм.

Приклади перевірки і норми точності

Нижче дається кілька прийомів перевірки точності горизонтально і вертикально-фрезерних верстатів, які повинен вміти виконати кожен працюючий на фрезерному верстаті, щоб вчасно помітити неполадки верстата, що впливають на якість і точність роботи.

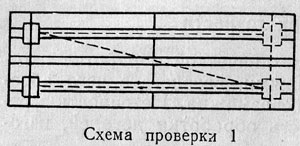

1. Перевірка площинності робочої поверхні столу. На робочу поверхню столу з різних напрямків кладуть лінійку повірочної гранню на дві калібровані плитки рівної висоти. Щупом і плоскими плитками (кінцеві міри довжини) перевіряється просвіт між нижньою межею лінійки і поверхнею столу. Допустиме відхилення. 0,03 мм на довжині 1000 мм в будь-яких напрямках (допускається тільки увігнутість).

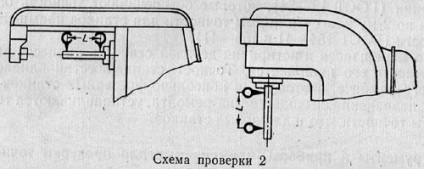

2. Перевірка радіального биття осі конічного отвору шпинделя. Індикатор закріплюється на нерухомій частині верстата так, що його вимірювальний штифт стосувався циліндричної поверхні кінцевий контрольної оправлення, вставленої конічним хвостовиком в гніздо шпинделя. Шпиндель приводиться в обертання. Вимірювання проводиться у торця шпинделя і на відстані L від торця шпинделя. Допустиме відхилення. 0,010 мм у торця шпинделя; 0,020 мм на відстані L = 300 мм для верстатів першого, другого і третього розмірів.

3. Перевірка радіального биття зовнішньої циліндричної посадкової поверхні переднього кінця шпинделя. Індикатор закріплюють на нерухомої частини верстата так, щоб його вимірювальний штифт стосувався зовнішньої поверхні переднього кінця шпинделя, що центрує насадні фрези. Шпиндель приводиться в обертання. Допустиме відхилення. для верстатів першого, другого розмірів і вище 0,015 мм.

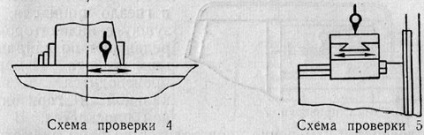

4. Перевірка паралельності робочої поверхні столу напрямку його подовжнього переміщення. Індикатор закріплюється на нерухомій часта верстата так, щоб його вимірювальний штифт стосувався робочої поверхні столу. Стіл переміщують по поздовжніх напрямних на всю довжину ходу. Консоль застопорена на станині ;, а санчата - на консолі. Допустиме відхилення на всій довжині ходу столу: до 300 мм - 0,015 мм. до 500 мм - 0,020 мм. до 1000 мм - 0,030 мм.

5. Перевірка паралельності робочої поверхні столу напрямку його поперечного переміщення. Індикатор закріплюється на нерухомій частині верстата так, щоб його вимірювальний штифт стосувався робочої поверхні столу. Стіл переміщують по поперечним напрямних на всю довжину ходу. Консоль застопорена на станині. Допустиме відхилення на всій довжині ходу столу: до 300 мм - 0,020 мм. до 500 мм - 0,030 мм (стіл може мати відхилення тільки до станини).

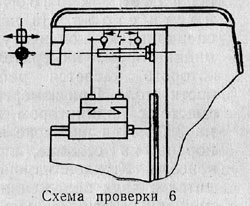

6. Перевірка паралельності осі обертання шпинделя робочої поверхні столу. У конічне гніздо шпинделя вставляється консольная контрольна оправлення. Вимірювання проводиться індикатором; підставу стійки індикатора переміщується по робочій поверхні стола, перпендикулярно осі оправлення, таким чином, щоб його вимірювальний штифт стосувався циліндричної поверхні знизу або зверху оправлення спочатку у торця шпинделя, а потім на відстані L від нього. Кожне вимірювання проводиться за двома діаметрально протилежним сторонам оправлення в даному з'єднанні її з шпинделем, т. Е. Після першого виміру шпиндель разом з оправкой повертають на 180 °. Похибка кожного вимірювання визначається середньої арифметичної результатів обох вимірів, по діаметрально протилежним сторонам оправлення. Вимірювання проводиться у верхньому і нижньому положеннях столу при застопореними на станині консолі і санчатах на консолі. Допустиме відхилення. 0,03 мм на довжині 300 мм для верстатів з шириною столу понад 160 мм (вільний кінець оправлення може відхилятися тільки вниз).

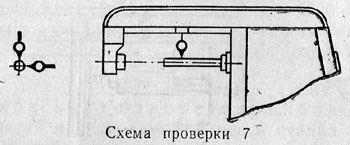

7. Перевірка паралельності напрямних хобота осі обертання шпинделя у вертикальній і горизонтальній площинах. Індикатор закріплюють на спеціальній ползушки на хоботі так, щоб його вимірювальний штифт стосувався циліндричної частини консольної контрольної оправлення, вставленої в гніздо шпинделя. Ползушки з індикатором пересувають по напрямних хобота. Вимірювання проводиться у вертикальній і горизонтальній площині. У кожній з площин вимірювання проводиться за двома діаметрально протилежним сторонам оправлення, для чого після першого виміру шпиндель повертають на 180 °. Похибка визначається середньої арифметичної результатів обох вимірювань. Допустиме відхилення. 0,025 мм на довжині 300 мм для верстатів з шириною столу понад 160 мм як у вертикальній, так і в горизонтальній площинах.

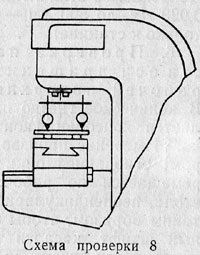

8. Перевірка перпендикулярності осі обертання шпинделя до робочої поверхні стола. На шпинделі кріплять спеціальну колінчату оправлення з індикатором, вимірювальний штифт якого стосується робочої поверхні столу. При вимірі шпиндель разом з індикатором повертають на 360 °. При перевірці консоль застопорена на станині, а санчата - на консолі. Кожне вимірювання проводиться в двох положеннях індикатора, зміщених щодо шпинделя на 180 ° в подовжній і поперечній площинах. Похибка кожного вимірювання визначається середньої арифметичної результатів обох вимірів, т. Е. Замірів при діаметрально протилежних положеннях індикатора щодо шпинделя. Вимірювання проводиться у верхньому і нижньому положеннях як столу, так і шпинделя (у верстатів з вертикальним переміщенням шпиндельної бабки). У верстатів з поворотною шпиндельної бабкою вона встановлюється в нульове положення. Допустиме відхилення. для верстатів з шириною столу понад 160 мм на діаметрі 300 мм - 0,020 мм в подовжній площині і 0,030 мм у поперечної (в поперечної площині допускається нахил тільки в сторону станини).

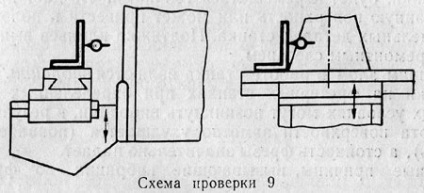

9. Перевірка перпендикулярності робочої поверхні столу до напряму вертикального переміщення консолі в подовжній і поперечній площинах. Індикатор закріплюють на нерухомої частини верстата так, щоб його вимірювальний штифт стосувався вертикальної робочої грані кутника, встановленого вздовж столу і поперек столу. Консоль переміщують по напрямних станини. Допустиме відхилення. для верстатів з шириною столу понад 160 мм на довжині 300 мм - 0,020 мм уздовж поздовжньої осі столу і 0,030 мм уздовж поперечної осі столу (в поздовжній площині відхилення можуть бути в обидва боки, а в поперечній площині верхній кінець кутника може відхилятися тільки в сторону станини ).