Двигуни газ-51, зіс 2, м-20 і газ-69

При перезаливка вкладишів кустарним способом, якщо навіть вона проводиться дуже кваліфікованим Заливники, отримати таку якість заливки, як на заводі, - неможливо. Тому вдаватися до неї слід тільки в тих випадках, коли не можна дістати вкладиші заводського виготовлення. Усі наступні рекомендації по перезаливка вкладишів даються саме на цей випадок.

Вкладиші з підпиляними стиками, забоїн на них і на зовнішніх поверхнях, з пошкодженими фіксують в и- ступами і поганим приляганням в постелях до перезаливка не допускаються.

В умовах ремонтних майстерень вкладиші можна заливати стандартними бабіти Б83, БН або БТ (ГОСТ 1320-41). Заливку рекомендується проводити відцентровим способом (особливо в разі застосування бабітів БН і БТ). Товщина шару заливки повинна бути при цьому мінімальної, тому що баббит, внаслідок своєї неоднорідності, при відцентрової заливки схильний ликвации (розшарування складових за питомою вагою): при заливці свинцюваті бабітом БН або БТ легирующие складові зосереджуватимуться в зовнішніх шарах, що видаляються механічною обробкою, а при заливці олов'янистим бабітом Б83 на внутрішніх шарах - у сталі. У першому випадку шар бабіту, що залишився на вкладиші після розточення, буде збіднений легирующими складовими, по-другому - збагачений ними. В обох випадках структура баббита буде незадовільною.

Відцентрова заливка має безперечну перевагу перед кокильной, даючи більш щільний шар бабіту і кращий зв'язок зі сталевою стрічкою. Крім того, вона зменшує кількість раковин в БАББИТ, усадку його в процесі експлуатації і значно знижує витрату металу.

Для отримання задовільних результатів при заливці тонкостінних вкладишів слід керуватися такими основними положеннями:

1. Перед виплавленням старого баббита вкладиші для видалення бруду і жирових речовин бажано промити в содовому розчині, потім в гарячій воді.

2.Виплавленіе старого бабіту зі вкладишів виробляється методом занурення їх в окрему ванну з бабітом. Знімати залишки бабіту з вкладишів слід паличкою, оберненої чистою серветкою з полотна. Після виплавлення бабіту внутрішня сторона вкладиша повинна мати жовтуватий (але не синій) відтінок. Не слід користуватися однією і тією ж ванній для виплавлення старого бабіту зі вкладишів, залитих свинцюваті (вкладиші двигунів ГАЗ) і олов'янистим (вкладиші двигунів ЗІС) бабітом, так як сплавлений баббит в цьому випадку буде зіпсований і зовсім непридатний для подальшого застосування навіть після відповідної рафініровкі його.

3. Зовнішня сторона вкладишів перед сплавом бабіту повинна бути покрита 8-10% розчином рідкого скла в суміші з 10% відмученої крейди - це запобіжить облуживание її і тим самим виключить можливість порушення її гладкості в результаті патьоків бабіту.

Для кращого приставання полуди лудіння вкладишів рекомендується проводити відразу ж після виплавлення старого бабіту, щоб поверхня не встигла окислюватися і забруднитися.

4. Перед лудінням поверхню вкладиша повинна бути покрита флюсом. Як флюс застосовується розчин хлористого цинку (травлення цинком соляна кислота) щільністю 40-45 ° Боме з добавкою 40-50 г нашатирю на 1 л розчину.

5. Лудити вкладиші можна чистим оловом або припоями ПОС-90, ПОС-40 або ПОС-30. (На заводі лудіння стрічки проводиться оловом марки 0-1 по ГОСТ 860-41.)

6. Для лудіння рекомендується занурювати вкладиші на I-2 хвилини в тигель з розплавленої лудою. Температура Полуда в тиглі має бути витримана в таких межах:

для олова, ПОС-90 і ПОС-40-260-28О ° С для ПОС-30 - 310-330 ° С.

Температуру ДОЛУДА потрібно перевіряти за допомогою термопари або пірометра.

Луджена поверхню вкладишів повинна бути світлою, без плям, непролуженних ділянок і мати дзеркальний блиск. Сині відтінки полуди не допускаються, так як вказують на її перегрів.

7. Перерва між лудінням і заливкою вкладишів повинен бути мінімальним (не більше 10 секунд), щоб уникнути

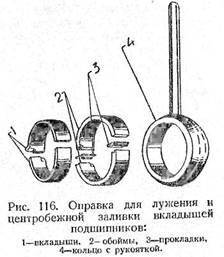

окислення полуди і, як наслідок, погіршення зв'язку бабіту зі сталлю. Найкраще заливати вкладиші по рідкої луді. Тому рекомендується проводити лудіння в спеціальній оправці, що представляє собою кільце, в яке запресовуються дві обойми і половинки заливаються вкладишів з технологічними прокладками, що запобігають споювання половинок вкладишів між собою (рис. 11.6). Оправлення разом з вкладишами переноситься з лудильних ванни в заливальне-машину.

8. Розплавлювання бабіту,

який призначався для заливки вкладишів, слід виробляти

9. Ні в якому разі не можна змішувати в одному заливальному тиглі бабіти або відходи (сплески. Стружка та ін.) Різних марок. Для заливки вкладишів рекомендується по можливості застосовувати тільки маркований (готовий) баббит.

Користуватися, бабітом, сплавом з старих вкладишів, можна тільки після ретельної рафініровкі його (див. Нижче, п. 11).

10. Щоб запобігти окисленню бабіту, його слід розплавляти в тиглі під шаром деревного вугілля товщиною в 10-30 мм. Розмір шматочків вугілля повинен бути 10-20 мм.

11. Не рідше двох разів на зміну слід рафінувати баббит в заливальному тиглі (звільняти його від шлаків). Рафінування слід виробляти сирою картоплею або хлористим амонієм (нашатирем), що закладаються в дзвіночок (сітчастий або дірчастий циліндрик на довгому стрижні), який занурюють в тигель, на його дно, і витримують там до тих пір, поки баббит не перестане вирувати. Відразу ж після рафінування необхідно зняти сітчастої ложкою шлак з поверхні розплавленого бабіту.

Якщо бабіту в тиглі дуже мало і занурити в нього дзвіночок не представляється можливим, то нашатир насипають безпосередньо на поверхню бабіту і перемішують його залізним стрижнем.

12. Температура бабіту в заливальному тиглі повинна підтримуватися в наступних межах:

Бабіт Б83 - 390-420С БН -470-500С БТ -450-480 С.

Температура вимірюється термопарою або пірометром. При відсутності цих приладів температуру баббита можна виміряти приблизно в такий спосіб.

Суху соснову лучину перетином 15 х 2,5 мм занурюють в розплавлений баббит. Якщо за 8-10 сек. скіпа злегка обвуглиться, значить температура баббита дорівнює приблизно 400 ° С. Повний обвуглювання з подальшим займанням за той же час показують, що баббит нагрітий до 450-470 ° С. Якщо через 1-2 сек. після занурення в розплавлений баббит скіпа спалахне, то температура баббита досягла 490-5009С.

Слід мати на увазі, що перегрів баббита дає грубозернисту будову залитого бабіту і підвищену крихкість його; занадто холодний баббит може не зв'язатися з лудою або утворити спаи і недоливи.

13. Для отримання однорідного складу сплаву баббит перед заливкою кожного вкладиша слід перемішувати в тиглі. Якщо вкладиші заливаються безперервно, то в тиглі доцільно встановити механічну мішалку.

14. Заливний тигель повинен перебувати поруч з пристосуванням для заливки.

15. При заливці вкладишів носок ложки треба тримати у самого литника, щоб струмінь баббита була короткою, так як при довгій струмені підвищується окислення бабіту і знижується його температура, а це погіршує приставання баббита до поверхні вкладиша і сприяє утворенню пористості в бабітові шарі. Заливати вкладиші слід в один прийом. Всі частини пристосування для заливки, що стикаються з бабітом, повинні бути підігріті до температури 150-250 ° С.

16. При відцентрової заливки потрібно підібрати кількість бабіту, число обертів головки заливальної машини і швидкість охолодження вкладишів після заливки таким чином, щоб шар бабіту був мінімальним по товщині, мав однорідну структуру по перетину і щільно прилягав до сталевої основі. Чим тонше шар заливки, тим менше ізоляція бабіту.

Число оборотів головки заливальної машини повинно знаходитися приблизно в межах 750-1000 за хвилину. Воно підбирається досвідченим шляхом залежно від діаметра заливається вкладиша і марк и- застосовуваного баббита: менші діаметри заливаються вкладишів вимагають більших обертів головки; заливка вкладишів свинцюваті бабітом проводиться при більшій кількості оборотів головки, ніж заливка олов'янистим бабітом.

Для зменшення ліквації баббита необхідно зменшити число оборотів головки і збільшувати швидкість охолодження вкладишів після заливки. Необхідно, однак, пам'ятати, що в зв'язку зі зниженням числа обертів головки зменшується також і щільність прилягання бабіту до сталевої основі.

17. Відразу ж після заливки вкладиші слід охолоджувати стисненим повітрям. Повітря повинен подаватися до обертається разом з залитими вкладишами голівці заливальної машин и-. Треба мати на увазі, що швидке і рівномірне охолодження вкладишів після заливки знижує ликвацию бабіту і забезпечує відсутність усадочних раковин і пористості в ньому. Застосовувати в якості охолоджуючої середовища воду не рекомендується, так як при цьому можливе виникнення тріщин в площині спаю бабіту зі сталлю.

18. У разі заливки вкладишів бабітом марки БТ, для підвищення його в'язкості і поліпшення антифрикційних властивостей рекомендується проводити термообробку вкладишів після заливки, яка полягає у витримці їх протягом 2-3 годин в масляній ванні з температурою 220-230 ° С.

Якість приставання баббита до сталевої основі визначається простукуванням вкладиша: при хорошому приставанні він видає чистий металевий звук; при поганому - деренчить, глухий.

Основними дефектами при заливці вкладишів є погане приставання баббита до сталевої основі, наявність пористості, раковин і тріщин в залитому шарі і незадовільна мікроструктура бабіту. Ці дефекти можуть виходити в результаті:

1. Недостатньою очищення і знежирення вкладишів перед лудінням; окислення і забруднення поверхні Полуда, перегріву або недостатнього нагріву вкладишів перед заливкою; вологій поверхні вкладишів або заливного пристосування; надлишку флюсу на заливається поверхні вкладиша.

2. Застосування для заливки недоброякісного, забрудненого баббита; поганий рафініровкі його (очищення від шлаків)

в заливальному тиглі; окислення розплавленого баббита; занадто низькою або високої температури бабіту при заливці.

3. Нерівномірність і недостатньо швидкого охолодження вкладишів після заливки; застосування води в якості охолоджуючої середовища; недостатньою температури затискного пристосування для вкладишів; недостатнього числа обертів заливальної машини; надмірно товстого шару бабіту.

До перелічених вище причин дефектів заливки вкладишів слід додати ще одну - наявність бруду на робочому місці, яка є однією з основних причин поганого зв'язку бабіту зі сталевою основою і незадовільної якості шару заливки (пори, раковини).

Після заливки вкладиші обробляються відповідно до рис. 11О-114. Їх внутрішній діаметр остаточно обробляється розточування або розгортанням, як описано в розділі "напівоброблених вкладиші", або прошивкою, як

Так як остаточна обробка внутрішнього діаметра

обох вкладишів, що відповідають одному підшипника, проводиться у всіх випадках спільно в ліжках в шатунах або блоках або ж в спеціальних обоймах, які відповідають цим ліжках, то товщину стінки у стиків вкладишів для компенсації можливого витріщення їх стиків і затиску ними шийок вала при затягуванні кришок підшипників, як зазначено в перетинах АА (див. рис. 110-114), можна не зменшувати.