З 1 тонни сухого органічного речовини в результаті анаеробної переробки сільськогосподарських відходів можна отримати:

ü з свинячого гною - 500 м³ біогазу (360 т у. т.);

ü з гною молочних корів - 350 м³ біогазу (250 т у. т.);

ü з гною відгодівельного ВРХ - 450 м³ біогазу (321 т у. т.);

ü з пташиного посліду - 660 м³ (428 т у. т.) [3].

Підготовка біогазу до використання

Умови отримання біогазів та наявність в їх складі шкідливих і баластних домішок диктують необхідність попередньої обробки біогазу перед використанням в теплових установках. Для забезпечення функціональної та експлуатаційної безпеки, а також безпечної роботи персоналу газ повинен бути попередньо очищений від шкідливих компонентів. Основні етапи при підготовці газу до використання:

o відділення вологи і зважених часток;

o видалення сірководню;

o видалення галогенсодержащих з'єднань;

o видалення вуглекислого газу;

o стиснення або скраплення (при використанні в якості пального для транспортних засобів).

Біогаз виходить з біореактора (метантенка) при температурі процесу бродіння в водонасиченому стані. До моменту використання газ значно охолоджується, внаслідок чого випадає конденсат, і виникає небезпека замерзання в холодний період року. З цієї причини біогаз повинен бути осушений. Зазвичай газ від біореакторів по газопроводу надходить в газосборний пункт (ГСП), де встановлюється влагоотделитель. З вологовідділювача конденсат відводиться в зливний бак, звідки у міру наповнення відкачується насосами. При зниженні температури біогазу після ГСП може з'явитися парів, розчинених в біогазі. Для видалення конденсату по тракту передбачаються збірники конденсату в нижніх точках. Конденсатосборние пристрої розраховуються на максимально можливу кількість рідини.

Найбільш дешевим способом осушення є метод охолодження, коли газ пропускають через влагоотделитель, службовець одночасно для осушення і відділення зважених часток. Осушення методом охолодження приблизно до 10 ° С достатня для поширених способів використання газу, наприклад, для отримання тепла при спалюванні і для вироблення електроенергії. При необхідності більш глибокого осушення (в разі використання газу в газових двигунах) застосовують адсорбционную осушку (в якості сорбентів застосовують оксид алюмінію А12Оз, хлорид кальцію СаС12, силікагель) або осушення рідкими поглиначами вологи (етилен- і триетиленгліколь).

Відділення зважених часток необхідно у всіх випадках з метою запобігання засмічення арматури і трубопроводів. Найчастіше достатня груба фільтрація в гравійному фільтрі. Іноді застосовують тонкі фільтри зі скловолокна, але це пов'язано з підвищенням витрат.

Хлор-і фторовмісні вуглеводні призводять до корозійної небезпеки внаслідок утворення соляної і плавикової кислоти при конденсації продуктів згоряння в агрегаті

Очищення від сірководню і галогенсодержащих вуглеводнів виробляється на діючих установках різними способами: адсорбція на активованому вугіллі або абсорбція в промивальному розчині.

При адсорбції біогаз спочатку проходить через спеціально оброблений активоване угололь, де H2S окислюється до сірки, яка сорбируется порами вугілля (0,3 кг сірки на 1 кг активованого вугілля). Водяна пара, що міститься біогазі, адсорбується на активованому вугіллі, внаслідок чого зменшується активність вугілля по відношенню до галогенсодержащими вуглеводнів. Тому перед наступним етапом очищення біогазу проводять осушення. Далі газ пропускають через чергову насадку з активованим вугіллям, на якій адсорбуються галогенсодержащие вуглеводні.

Інший спосіб відділення важких і галогенсодержащих вуглеводнів -абсорбціонная очищення, заснована на різній розчинності компонентів газу в воді або водних розчинах різних хімічних сполук. При цій технології галогенсодержащие з'єднання абсорбуються розчином для промивання, що складається з суміші органічних розчинників (вимиваються). Досягається при цьому ефективність очищення від сполук хлору становить понад 95%.

Найбільш простим і дешевим способом відділення СО2 є промивання водою. У абсорбере при надмірному тиску порядку 1 МПа вуглекислий газ поглинається водою.

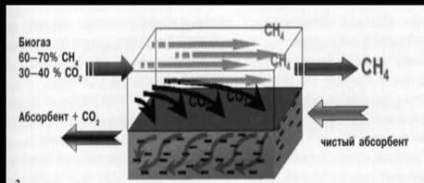

Спосіб мембранного поділу СН4 і СО2 заснований на різної проникності компонентів газу через мембрану. Вчені з Інституту нафтохімічного синтезу (ІНХС) РАН запропонували поєднувати цей спосіб з абсорбційним методом поділу (рис. 4) Такі установки забезпечують продуктивність 50 м3 / ч.

Рис.4. Поділ СН4 і СО2 адсорбційним і мембранним методами [1]

У транспортних засобах в якості пального можна використовувати стиснутий або скраплений газ. Один кубометр біогазу, стиснений до 2 МПа притемпературі 0 ° С, займає обсяг 2,95 дм3. У п'ятдесятилітрових балонах високого тиску при таких умовах можна зберігати 17 м3 газу, тоді як при такому ж тиску і температурі 40 ° С або 50 ° С - тільки 15,5 м3 або 14,5 м3 відповідно [3]. Перед стисненням або скраплення газ практично повністю звільняється від вуглекислого газу, сірководню та інших домішок.

Основні напрямки і світові лідери використання біогазу

o для покриття власних енергетичних потреб БГУ (в найбільш холодний період року практично весь потенціал біогазу використовується для енергозабезпечення установки);

o як паливо для отримання гарячої води або пари на покриття технологічних потреб очисних споруд або сільськогосподарських виробництв;

o для сушки збродженого осаду;

o як паливо для отримання теплого повітря або гарячих газів на сушку сільгосппродукції або обігрів сільськогосподарських будівель;

o в теплицях для опалення та підживлення рослин вуглекислим газом;

o для заміни мазуту при термічної переробки відходів (25 т мазуту на добу замінюється 45000 м3біогаза);

o як пальне для двигунів транспортних засобів;