В даний час найбільш широко використовуються наступні способи збільшення частки брухту в металевій шихті кисневих конвертерів верхнього дуття:

- підвищення температури що заливається в конвертер чавуну;

- дожигание СО газів, що відходять до СО2 в робочому просторі конвертера;

- використання хімічних теплоносіїв, включаючи введення твердого палива;

- попередній нагрів металевого брухту в робочому просторі конвертера з використанням рідкого і газоподібного палива;

- попередній нагрів металевого брухту з використанням тепла відхідних газів;

- виплавка сталі під мінімальною кількістю шлаку.

Підвищення температури що заливається в конвертер чавуну

Температура передільного чавуну на випуску з доменних печей зазвичай становить 1500 - 1550 о С.

Традиційна технологія доставки чавуну до сталеплавильних агрегатів передбачає випуск його в 100-т або 140-т чугуновозні ковші і доставку в міксерне відділення сталеплавильного цеху. У міксерних відділеннях з чавуновозних ковшів скачують ковшевой шлак і зливають метал в міксер, де відбувається накопичення чавуну і усереднення хімічного складу металу, що надходить з різних доменних печей. З міксера необхідне для плавки кількість чавуну переливають в заливний ківш, в якому метал транспортують до сталеплавильному агрегату, і заливають в конвертер. При такому способі доставки температура заливається в конвертер чавуну зазвичай не перевищує 1300 - 1350 о С.

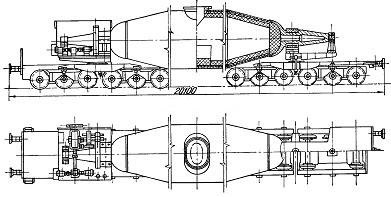

В сучасних сталеплавильних цехах для доставки чавуну з доменного цеху використовуються 480 - 600-т ковші міксерного типу (рисунок 13.1).

Малюнок 13.1 - чавуновозних ківш міксерного типу

У сталеплавильному цеху з ковшів міксерного типу метал переливають в заливний ківш і після скачування шлаку заливають в сталеплавильний агрегат. Така технологія доставки чавуну дозволяє зменшити втрати температури металу на 50 - 70 о С.

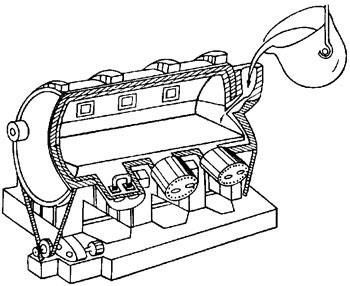

Для збільшення частки брухту в металевій шихті зарубіжними фірмами випробувана робота кисневих конвертерів з попереднім нагріванням чавуну. Як приклад на малюнку 13.2 наведено схему установки для нагріву чавуну фірми «Ajax Magnethermix». Вона являє собою подібний зі звичайним міксером циліндричну посудину, футеровані вогнетривкою цеглою і обертається навколо своєї осі для випуску чавуну через річку. Довжина цієї установки 15 м, діаметр 5,7 м, місткість 1500 т.

Малюнок 13.2 - Схема пристрою для нагріву чавуну з шістьма індукційними нагрівачами канального типу

Нагрівання чавуну ведеться за допомогою шести високопродуктивних індукційних нагрівачів канального типу, розташованих на нижньому боці циліндра. Під дією електромагнітних сил метал циркулює по каналах індукційних нагрівачів, в яких відбувається його нагрівання, і повертається в ванну. Джерелом тепла є електричний струм промислової частоти. Потужність кожного з індукторів може бути доведена до 2,5 МВт.

Витрата електроенергії на нагрів 1 т чавуну на 100 о С з урахуванням електричних і теплових втрат в нагрівачі становить 28 кВт • ч. Звідси випливає, що установка з шістьма індукторами сумарною потужністю 15 МВт буде мати продуктивність 536 т / ч при нагріванні металу на 100 о С або 179 т / год при нагріванні на 300 о С. Коефіцієнт корисної дії нагрівачів дорівнює 84%.

Так як в даному пристрої нагрівання металу виконується при наявності на його поверхні мінімальної кількості шлаку, знос футеровки незначний. Є відомості про те, що її міняють раз на 2 роки після переробки 3 млн. Т чавуну.

Згідно з даними фірми «Energy Materials Conservation Corporation» (США) продуктивність киснево-конвертерного цеху при використанні обладнання для попереднього нагріву чавуну може збільшитися на 13 - 15% без збільшення його споживання. При цьому витрата електроенергії на 1 т додатково виплавленої сталі складає 450 кВт • год, що на 25% нижче, ніж в дугових електросталеплавильних печах.

Разом з тим не слід забувати, що на теплових електростанціях ко-коефіцієнт корисного використання енергії палива складає менше 40%, а також про втрати в електричних мережах. В результаті сумарний коефіцієнт використання енергії палива при застосуванні установок такого типу для нагріву чавуну складає

30%. Він вище ніж при переробці металевого брухту в електропечах (20 - 24%), але істотно нижче ніж при безпосередньому спалюванні палива в робочому просторі конвертера і частковому використанні тепла відхідних газів в котлах-утилізаторах. Тому економічна доцільність підвищення температури чавуну з використанням індукційного нагріву остаточно не ясна і вимагає додаткового опрацювання для умов кожного заводу.