Пластмаси, що застосовуються в автомобілебудуванні для виготовлення деталей

Для виготовлення автомобільних деталей застосовуються пластмаси, отримані на основі як термопластичних, так і термореактивних смол або ж їх сумішей.

Поліамід и при звичайних температурах тверді і еластичні, а при температурі 160-240 ° С переходять в рідкий стан. Мають високу ударну міцність, високими антифрикційними властивостями (можуть працювати без змащення), хімічну стійкість до нафтопродуктів і деяким агресивних рідин і газів, в нагрітому стані легко заповнюють форми.

З поліамідів, і в тому числі капрону (полікапролактама), можна виготовляти велику кількість різноманітних автомобільних деталей; втулки (педалей, дверних петель, ресор і ін.), вкладиші, корпуси сальників, шестерні (приводу спідометра і ін.), манжети, Стеклодержателі, патрони ламп, вимикачі, корпуси і кришки карбюратора, деталі зливного краника (пробка, корпус), корпуси габаритних ліхтарів, віконні рами автобусів і ін. Недоліком деталей з поліамідних смол є деяка нестабільність початкових розмірів і фізико-механічних властивостей, а також схильність до вологопоглинання і Влагоотдача. Поліаміди використовуються також в якості сировини для отримання плівок і волокон.

З поліамідів, і в тому числі капрону (полікапролактама), можна виготовляти велику кількість різноманітних автомобільних деталей; втулки (педалей, дверних петель, ресор і ін.), вкладиші, корпуси сальників, шестерні (приводу спідометра і ін.), манжети, Стеклодержателі, патрони ламп, вимикачі, корпуси і кришки карбюратора, деталі зливного краника (пробка, корпус), корпуси габаритних ліхтарів, віконні рами автобусів і ін. Недоліком деталей з поліамідних смол є деяка нестабільність початкових розмірів і фізико-механічних властивостей, а також схильність до вологопоглинання і Влагоотдача. Поліаміди використовуються також в якості сировини для отримання плівок і волокон.

Акрілопласти широке застосування знаходять у вигляді листів органічного скла (плексиглас). З цих пластмас виготовляють пилозахисні лінзи, внутрішні плафони, скла габаритних ліхтарів, скла верхніх вікон автобусів і задніх вікон кабін і інші деталі.

Полівінілхлорид має багато різновидів, серед яких чільне місце займає винипласт (непластифікований полівінілхлорид). Він відрізняється великою ударною міцністю, високою хімічною стійкістю (зокрема, до кислот і лугів, бензину, мастил та спирту), хорошими електроізолюючими властивостями, негорючий. Через невисоку теплостійкості температура виробів з вініпласту не повинна перевищувати 60 ° С. При низькій температурі з'являється крихкість.

Вініпласти застосовують для виготовлення банок акумуляторних батарей, прокладок, ущільнювачів, внутрішньої обшивки кузова. Пластифікований полівінілхлорид використовується для отримання оббивних матеріалів (текстовініту і павінола) шляхом нанесення плівки на бавовняну тканину, виготовлення трубок масло і паливо проводів, профілів і інших деталей.

Фторопласти використовують для деталей, що працюють в хімічних середовищах і при підвищеній температурі. Винятково високі антифрикційні властивості фторопластов, на жаль, не завжди можуть бути використані, так як вони непрацездатні при значних питомих тисках і лінійних швидкостях в підшипнику.

Поліетилен і відноситься до числа найбільш легких смол. мають щільність 0,92-0,95 г / см3. Залежно від способу виробництва розрізняють поліетилен високого тиску (ВД), низького тиску (НД) і середнього тиску (СД). Поліетилен має гарну хімічну стійкість і електроізоляційними властивостями, еластичністю (в тому числі при низьких температурах), підвищеної розривної міцністю, добре забарвлюється в будь-який колір. До недоліків відносяться значна термічна усадка (ВД), мала плинність (НД), горючість, підвищена старіння.

З поліетилену ВД виготовляють кришки, кнопки, освітлювальні плафони, трубки, прокладки та інші деталі, а, також плівку, на основі якої отримують драпірувальні і оббивні тканини для сидінь і спинок. З поліетилену НД виготовляють труби, стрижні, а в порошкоподібному вигляді його використовують для газопламенного на-пиліванія.

Полістирол володіє високими діелектричними властивостями, щільністю, рівної 1,05 г / см3, абсолютної водостійкість, стійкістю до розчинів кислот, лугів, атмосферостійкістю, зберігає міцність при низьких температурах, легко забарвлюється в будь-який колір.

У той же час полістирол недостатньо теплостоек і при температурі близько 80 ° С деталі з нього починають деформуватися, а при звичайній температурі володіють крихкістю, горючий, недостатньо стійкий до дії бензину.

З полістиролу виготовляють скла приладів освітлення, сигнальні скла, кнопки, деталі електроарматури і ін.

Етроли добре формуються (етілцеллюлозние), але з підвищенням температури їх міцність помітно знижується. Вони розчиняються в активних розчинниках (ацетоні і спирті), але не схильні до дії нафтопродуктів.

З Етроли виготовляють кермові колеса, ручки, кнопки приладів, щитки і ін.

Серед пластмас на основі термореактивних смол найбільшого поширення при виготовленні автомобільних деталей отримали фенопласти, основою яких є фенолоформальдегідні смоли. Фенопласти мають хороші механічні та діелектричні властивості, високу водостійкість, стійкість до нафтопродуктів і кислот, достатню твердість. Фенопласти класифікуються за наповнювача.

При виготовленні автомобільних деталей з фенопластов найбільш часто застосовують так звані шаруваті пластики - асботекстоліт, текстоліт, гетинакс.

Іноді азбестова тканина армується мідним дротом для підвищення міцності і теплопровідності. Асботекстоліт має високу теплостійкість і хорошими фрикційними властивостями. Він використовується для виготовлення гальмівних накладок і накладок дисків зчеплення. Асботекстоліт не слід піддавати дії температури понад 370 ° С щоб уникнути руйнування азбесту через втрату їм гигроскопической води, а також контакту з водою і маслом, що, як і нагрівання, знижує коефіцієнт тертя. Так, якщо коефіцієнт тертя сухого асботекстоліта становить 0,30-0,38, то при попаданні масла він знижується до 0,05-0,07. Замаслені асботекстолітовие накладки промивають бензином.

Для виготовлення накладок дисків зчеплення і гальмівних накладок може бути використаний асбоволокніт, у якого сполучною є фенолоформальдегндная смола, а наповнювачем азбестові волокна і каолін. Гальмівні накладки виготовляють і з фенопластів К-15-6 і гетинакса, у яких одним з наповнювачів служить той же азбест.

Текстолит пмеет в якості наповнювача бавовняну тканину, просочену резольной смолою і обпресувати в гарячому стані. Він, крім хороших діелектричних властивостей, має високу стійкість до стирання і механічною міцністю, яка, однак, дещо знижується при підвищенні температури. Тому з текстоліту, крім ізоляційних деталей приладів електрообладнання, виготовляють шестерні і наполегливі шайби розподільного вала. Текстолітові шестерні надійно працюють в умовах постійної циркуляції масла, що виключає їх перегрів і руйнування внаслідок низької теплопровідності текстоліту.

Гетінакс готують гарячої прессовкой аркушів паперу, просочених резольной смолою. Він володіє високими діелектричними властивостями, але меншою, ніж текстоліт, механічної прочностио. Застосовується для виготовлення ізоляційних деталей електроустаткування.

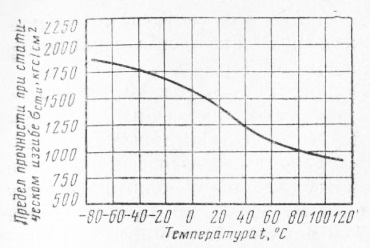

Мал. 1. Залежність межі міцності текстоліту при статичному вигині від температури

Склопластики виготовляють із синтетичних смол (сполучних) і скляного волокна (армуючий і підсилює наповнювач). В якості сполучних найчастіше використовуються епоксидні, фенолоформальдегідні, поліефірні і кремнійорганічні смоли. Наповнювач - скляне волокно, що складається з ниток товщиною від 0,003 до 0,011 мм (найчастіше товщиною 0,007-0,009 мм), які тисячами пронизують кожен квадратний міліметр пластмаси. Наприклад, при товщині 0,01 мм на площі 1 мм2 їх розміститься 10 тис. Шт. Нитка такої товщини отримують довжиною до 150 км зі скляного кульки діаметром всього лише близько 2 см.

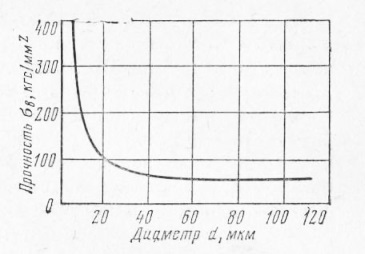

Склопластики мають високу механічну міцність ,; порівняно Невеликий щільністю, хорошими електроізоляційними властивостями і стійкістю проти впливу води, мастил, палив, розбавлених кислот і лугів і багатьох органічних розчинників. Цим високим якостям вони зобов'язані наповнювача - скловолокну. Зараз отримують скляні нитки з межею міцності до 350 кгс / мм2, т. Е. Вище, ніж у звичайної сталі. Скляна нитка витримує на розрив навантаження в 5-6 разів більші, ніж нейлонові, допускає температуру до 500-600 ° С. Високу механічну міцність і еластичність скляна нитка набуває при зазначеній вище товщині. Зі збільшенням товщини її показники знижуються (рис. 2).

Для отримання міцних склопластиків використовується склотканина з так званого безперервного волокна.

Штапельне скловолокно має довжину ниток 3-5 см і товщину 0,5-2 мкм. Його отримують більш продуктивними методами, воно цешевле і широко використовується для виготовлення тепло- і звукоізоляційні прокладок, 1м3 такого матеріалу важить 25 кг.

Мал. 2. Залежність міцності скловолокна від його діаметра

В автомобілебудуванні з склопластиків виготовляють кузова п інші великогабаритні і високонавантажених деталі, наприклад обіддя коліс у автомобілів-снігоходів ЗІЛ -167.

Пінопласт виготовляють па основі термопластичних (полістирол, полівінілхлорид і ін.) І термо-реактивних (фенольних, епоксидних) смол. Вони відносяться до газонаповненим пластмас, т. Е. Що містить велику кількість (до 95% обсягу) газових або повітряних включень, завдяки чому вони відрізняються малою об'ємною масою, часто що не перевищує 0,01-0,02 г / см3, і високими тепло- і звукоізоляційні властивості. У пінопластів (пористих газонаповнених пластмас) повітряні макро- і мікроскопічні осередки не зливаються між собою. а у поропластов (пористих газонаповнених пластмас) заповнені повітрям порожнини повідомляються між собою

Пінопласти, наприклад пінополіуретан ПУ-101, що володіє високою еластичністю, використовують для виготовлення автомобільних подушок і спинок, протиударних прокладок, підлокітників і підголівників.

Жорсткі пінопласти і поропласти використовують для тепло- і звукоізоляції.

До атегорія: - Автомобільні експлуатаційні матеріали