Металізація - ефективний спосіб надати кінцевого продукту додаткові технічні та експлуатаційні характеристики. Плазмового напилення є досконалий варіант дифузійної обробки металевих поверхонь для створення якісного покриття з іншого металу або сплаву. Дифузна металізація дозволяє поліпшити твердість, міцність, колір і антикорозійні властивості вихідної деталі.

- Відмінні риси дифузного напилення

- Устаткування для дифузного впливу

- Де використовують плазмову металлизацию

- Варіанти плазмової металізації

Відмінні риси дифузного напилення

При роботі з металевими поверхнями часто виникає необхідність надати кінцевого продукту додаткові характеристики, щоб розширити сферу застосування деталі. Можна захистити металеву поверхню від впливу вологи, високої температури і агресивного хімічного середовища. Плазмового напилення має ряд особливостей, які відрізняють процес металізації від інших варіантів обробки металевих поверхонь:

- Прискорений процес нанесення покриттів завдяки високотемпературного впливу на оброблювану поверхню - близько 5000-6000 ° C. Технологічно напилення може тривати частки секунд для отримання необхідного результату.

- Плазмова обробка металів дозволяє створити на поверхні комбінований шар. Дифундувати можна не тільки металеві частинки, але і елементи газу з плазмового струменя. В результаті метал насичується атомами потрібних хімічних елементів.

- Традиційна металлизация протікає нерівномірно і характеризується тривалістю технологічного процесу і можливими окисними реакціями. Струмінь високотемпературної плазми створює рівномірну температуру і тиск, забезпечуючи високу якість фінальних покриттів.

- За допомогою плазмового струменя перенесення частинок металу і атомів газу відбувається миттєво. Процес відноситься до галузі зварювання із застосуванням порошків, стрижнів, прутків і дроту. Перенесені частки утворюють шар товщиною від декількох мікрон до міліметрів на поверхні твердого тіла.

Сучасна дифузна металізація передбачає використання більш складного обладнання, ніж у випадках, коли застосовують газоплазмове обладнання. Для організації процесу дифузійної обробки потрібно одночасно наявність газової та електричної апаратури.

Устаткування для дифузного впливу

Іонно-плазмового напилення по поверхні металів проводиться з використанням високотемпературної технічної плазми - сукупності великої кількості частинок (квантів світла, позитивних іонів, нейтральних частинок, електронного газу). Під впливом високої температури за рахунок електричних розрядів в газах відбувається інтенсивна термоіонізація частинок, які складно взаємодіють один з одним і навколишнім середовищем. Завдяки цьому розрізняють плазму, іонізовану слабо, помірно і сильно, яка, в свою чергу, буває низькотемпературного та високотемпературного.

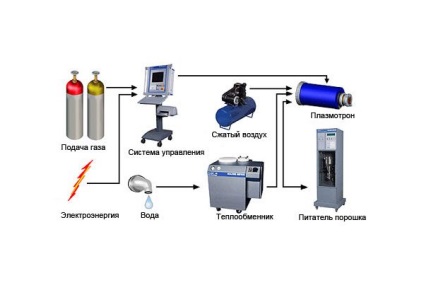

Створити необхідні умови для протікання процесу плазмової іонізації і обробки металевих покриттів допомагає спеціальне обладнання - плазмові установки. Зазвичай для роботи використовується дугового, імпульсний або іскровий електричні розряди.

Для реалізації технологічного процесу потрібні такі установки:

- Генератор високочастотного типу (можна використовувати зварювальний перетворювач) - служить джерелом розряду.

- Герметизована камера, в яку поміщають деталі для нанесення покриттів методом плазмового напилення.

- Газовий резервуар. У його атмосфері виконується іонізація часток під дією електричного розряду.

- Установка, що створює тиск газу. Можна використовувати вакуумну або насосну апаратуру.

- Система, за допомогою якої можна якісно змінювати струмові характеристики, тиск, напруга, тим самим збільшуючи або зменшуючи товщину напилюються покриттів.

Як відбувається плазмового напилення: в герметизированной камері фіксують оброблювану деталь, створюють електричний розряд, прокачують робоче середовище з необхідним тиском і Напилювана порошковими елементами. Утворюється високотемпературна плазма, яка переносить частинки порошків разом з газовими атомами на поверхню деякої деталі. При проведенні дифузійної металізації в вакуумі, в атмосфері інертного газу або при зниженому тиску можна збільшити швидкість руху часток і отримати більш щільний і високоадгезивні тип покриттів.

Де використовують плазмову металлизацию

Оскільки напилюваним матеріалом може служити практично будь-який сплав або метал, іонно-плазмового напилення широко використовують в різних галузях промисловості, а також для проведення ремонтно-відновлювальних робіт. Будь-метал у вигляді порошків подається в плазмові установки, де під впливом високотемпературної плазми розплавляється і проникає в оброблювану металеву поверхню у вигляді тонкого шару напилення. Сфери застосування дифузійної металізації:

- деталі для авіаційної, космічної та ракетної промисловості;

- машинобудівне устаткування і енергетична галузь;

- металургійна і хімічна галузь промисловості;

- нафтовидобувна, нафтопереробна і вугільна галузь;

- транспортна сфера і виробництво приладів;

- ремонт та реставрація машин, устаткування, зношених деталей.

Коли струмінь плазми і порошків проходить по електродуги і осаджується на оброблюваної поверхні, утворений шар набуває важливі якісні та експлуатаційні характеристики:

- жаростійкість;

- жаропрочность;

- корозійну стійкість;

- електроізоляцію;

- теплоізоляцію;

- ерозійних міцність;

- кавитационную захист;

- магнітні властивості;

- напівпровідникові властивості.

Введення напилюються порошків в установки здійснюється з плазмообразующих або транспортуються газом. Плазмового напилення дозволяє отримувати різні типи покриттів без обмеження по температурі плавлення: метали, комбіновані сплави, карбіди, оксиди, бориди, нітриди, композит. Матеріал, який обробляється в установках, що не піддається структурним змінам, але поверхню виробу набуває необхідні якісні характеристики. Напилювати можна комбіновані шари (м'які і тверді), тугоплавкі покриття, різні по щільності склади.

Варіанти плазмової металізації

Для нанесення на металеву поверхню деякого шару напилення в умовах високотемпературної плазмового середовища в якості формують покриттів використовують не тільки порошкові склади. Залежно від того, якими властивостями повинна володіти оброблена поверхня, використовують такі особливості плазмової металізації:

- Наплавлення високовуглецевого або легованої дротом під флюсом. Для відновлення поверхонь використовують наплавку в установках стрижневим або пластинчастим електродом.

- Наплавлення по порошковому шару під флюсом використовується для реставрації деталей з великими деформаціями по колу з товщиною шару більше 2 мм.

- Установки для напилення пропускають як плазмообразующих газів аргон, азот, водень, гелій або їх суміші. Необхідно забезпечити відсутність кисню, щоб виключити окислення наплавляються покриттів.

Найчастіше цей вид обробки використовують для відновлення різних деталей при ремонті автомобільних двигунів. Так, за допомогою дифузійної металізації вдається відновити отвори корінних опор в блоках циліндрів (поширена поломка), усунути знос головок циліндрів, реставрувати поршні з алюмінієвого сплаву, колінчаті вали з високоміцного чавуну, ролики, катки.

При використанні іонно-плазмового напилення значно зростає зносостійкість складних вузлів устаткування, механізмів і установок. Дифузна металізація - це ефективний метод реставрації зношеного і втомленого металу, а також оптимальний процес для завдання металевих поверхонь необхідних тривких та експлуатаційних характеристик.