Питання до іспиту з дисципліни «Основи технології термічної обробки на металургійних заводах»

ТТО сортового прокату з підшипникових сталей.

До шарикопідшипниковим сталей марок ШХ15, ШХ4, ШХ15СГ і ШХ20СГ пред'являються особливо високі вимоги щодо чистоти по неметалевих включень, пористості, карбідної неоднорідності, глибині обезуглероживания.

Наявність дефектів металургійного виробництва призводить до значного зниження експлуатаційної стійкості підшипників, оскільки більшість дефектів є концентраторами напружень і вогнищами зародження тріщин під дією знакозмінних навантажень. Одним з основних показників якості шарикопідшипникової стали в стані поставки є карбідна неоднорідність. Існують 3 види карбідної неоднорідності:

· Карбідна полосчатость (строчечного)

Сортовий прокат шарикопідшипникової стали, що поставляється в відпаленого стані в прутках перетином до 60 мм, повинен мати структуру рівномірного дрібнозернистого перліту. Твердість відпалених сталей марок ШХ4 і ШХ15 повинна становити 179-207 НВ, а для сталей ШХ15СГ, ШХ2СГ -179-217 НВ.

У тих випадках. Коли карбідна сітка виявляється вище необхідного бала, проводять повторний відпал або, як його ще називають у виробництві «переотжіг» при 760-780 ° С. Повторний отжиг сприяє коагуляції карбідів і зниження неоднорідності по карбідної сітки. Для повного перетворення переохолодженого аустеніту підшипникові стали охолоджуються в інтервалі 820-600 ° С зі швидкістю 20-30 ° С / год. Іноді замість уповільненої охолодження прокат швидко охолоджують до 680-660 ° С за рахунок перенесення з однієї печі в іншу, витримують при цій температурі протягом 3-4 ч для завершення розпаду аустеніту. Такий варіант трохи знижує бал по карбідної сітки. Охолодження нижче 600-650 ° С проводять на повітрі.

Якщо плавки після відпалу мають карбідну сітку, що перевищує допустиму норму на 0,5 бала, їх піддають нормалізації з 850-880 ° С. Однак слід при цьому враховувати, що нормалізація викликає обезуглероживание стали, який мав би перевищувати встановлених норм.

Зневуглецьована шар в цих сталях усувають шляхом «виправного» відпалу в окислювальному атмосфері, причому він може бути проведений або після прокатки, або після нормалізації або звичайного відпалу.

Для виправлення шлюбу через обезуглероживания підшипникові стали піддають реставраційному відпалу в колпакових печах з контрольованою атмосферою. Для отримання насичуватися вуглецем атмосфери до захисного екзогазу додають природний в співвідношенні 1: 8-13 за обсягом; науглероживается здатність цього середовища залежить від вмісту водяної пари в контрольованій атмосфері, що визначається точкою роси. Науглероживается здатність середовища оптимальна при вологості. Що не перевищує -40 ° С по точці роси. Для проведення реставраційного відпалу прокат шарикопідшипникової стали завантажують на стенд Колпакової печі, і після установки муфеля виробляють холодну продування захисним газом протягом 3-4 ч. Накривають ковпаком і нагрівають до 650 ° С, після чого знову включають подачу захисного газу для гарячої продувке пічного простору аж до температури відпалу. Подачу газу припиняють при охолодженні садки до 650 ° С. реставраційний отжиг стали ШХ15озволяет знизити вихідний зневуглецьована шар в середньому на 45%.

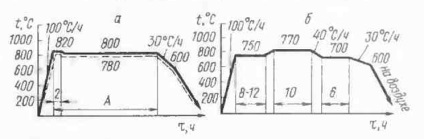

Режими відпалу сортового прокату шарикопідшипникової сталей наведено на малюнку 1, а, б

Рис.1 Режими відпалу сортового прокату шарикопідшипникової сталей:

а-звичайний отжиг (суцільна лінія - профілі діаметром до 40 мм, штрихова - більше 40 мм)

б - «виправний» отжиг

ТТО литих заготовок.

Необхідність і характер термічної обробки злитків пов'язана з особливістю будови литої сталі, і, в першу чергу, з її неоднорідністю. Неоднорідність зазвичай буває трьох видів:

Фізична неоднорідність визначається наявністю усадочноюраковини і пористості, обумовлених різницею обсягів рідкого металу і закристаллизовавшегося металу і газами, розчиненими в рідкому металі і виділяється при кристалізації. Порушення суцільності металу може проявлятися і у вигляді тріщин, які утворюються під впливом великих внутрішніх напружень, що виникають при охолодженні злитка.

Структурна неоднорідність обумовлена наявністю в сталевому зливку трьох основних зон. з яких основне значення зони стовпчастих і рівноосних кристалів.

Відносне поділ в обсязі злитка цих зон має велике значення. У зоні зоні стовпчастих кристалів метал більш щільний, він містить менше раковин і газових бульбашок. Однак місця стиків стовпчастих кристалів має малу міцність.

Хімічна неоднорідність - ізоляція поділяється:

· Зональна сегрегація - хімічна неоднорідність в межах різних зон злитка. Вона виявляється у вигляді плям або ліквационноє квадрата на поперечних темлетах. Причиною зональної ліквації є або скупчення на кордоні зон стовпчастих і рівноосних кристалів неметалічних включень, або підвищена концентрація сірки, фосфору, вуглецю.

· Дендритна ізоляція - хімічна неоднорідність в межах дендритів. Властива сплавів. Кристалізація яких відбувається в інтервалі температур, в результаті чого в зливку спостерігається неоднорідне розподіл легуючих елементів і домішок по перетину, а також поява надлишкових фаз складових евтектичного або перитектического походження (карбідна неоднорідність). Виникнення дендритних ліквації обумовлено різною розчинністю вуглецю та інших елементів в рідкій і твердій фазах.

На виникнення і розвиток дефектів литої структури значний вплив робить швидкість кристалізації, що залежить від маси зливка. Крім того. Охолодження злитків, особливо з легованих сталей, супроводжується розвитком значних внутрішніх напружень, які призводять до утворення тріщин. Виникнення внутрішніх тріщин пов'язано з нерівномірністю об'ємних змін стали при тепловій усадки.

Сталеві злитки по масі підрозділяють на дрібні (менше 2 т), середні (2-8 т), великі (8-50 т), дуже великі (50-250т). Злитки високолегованих сталей зазвичай мають масу 0,2-1,1т (іноді до 3,5). Зменшення маси зливка сприяє зменшенню ступеня дендритних неоднорідності. У великих злитках, поряд з дендритних ліквацією, виявляється значна зональна ізоляція.

Сталеві злитки поділяють за призначенням на: ковальські, прокатні, сортові квадратного перетину, трубні круглого перетину, листові злитки прямокутного перетину. Термічна обробка їх переслідує такі цілі.

Зниження внутрішньої напруги для попередження виникнення тріщин при зберіганні їх на проміжному складах і під час перевезення в переробні цехи.

Зниження твердості для обдирання злитка з метою усунення поверхневих дефектів.

Вирівнювання дендритних неоднорідності.

Злитки, призначені для переділу на блюмінгу, в більшості випадків передають в піч для нагрівання під прокатку (нагрівальні криниці) в гарячому стані (безпосередньо після затвердіння в виливницях). Такий варіант нагріву називають гарячим посадом. Однак застосовувати гарячий посад неможливо, якщо необхідна обдирання злитків перед прокаткою або куванням, при поставці злитків для прокатки на інші заводи і при обробці деяких високолегованих сталей, схильних до утворення тріщин при прокатці. У таких випадках злитки для попередження виникнення небезпечних внутрішніх напружень піддають або сповільненого охолодження в неопалюваних колодязях, або охолодження в виливницях з подальшою спеціальною термічною обробкою.

Для термічної обробки злитків використовують колодязні печі або печі з викатним подом.

Для зниження твердості і зняття внутрішніх напружень злитки піддають відпалу або високому відпуску.

Конкретні режими термічної обробки злитків визначаються складом стали, їх масою і використовуваним обладнанням.

Злитки з швидкорізальних, високохромистих сталей ледебуритного класу, хромистих корозійностійких і деяких інструментальних сталей піддають відпалу з фазової перекристалізацією (повного відпалу). Стали містять велику кількість стійких карбідів W, Mo, V, Cr і тому не схильні до перегріву. Швидкість нагріву, від зниження рівня теплопровідності, не повинна перевищувати 60 ° С / год.

Гомогенізований відпалу піддають тільки злитки з легований сталей, призначених для виготовлення вельми відповідальних виробів. Відпал проводять як в холодних, так і гарячих злитків відразу ж після з затвердіння в виливницях.

Температуру нагрівання при гомогенізований відпалу зазвичай встановлюють в межах 1100-1170 ° С. Тривалість витримки при відпалі становить 8-15 год, а охолодження садки здійснюють уповільнено з піччю до 800-820 ° С, потім на повітрі.

При гомогенізований відпалу злитків під впливом високої температури відбувається інтенсивне зростання зерен. Оскільки злитки потім піддають гарячої обробці тиском (прокатці, куванні і ін.), В процесі якої відбувається подрібнення зерна, проведення спеціальної термічної обробки для усунення грубозернистої структури не потрібно.

Пом'якшувальна обробка сортового прокату.

Однією з головних причин низької якості, а іноді і шлюбу великих поковок є надмірна насиченість металу воднем (від 3-5 до 10-12 см3 / 100г металу). Все це призводить до необхідності встановлення тривалих, не завжди науково-обгрунтованих режимів противофлокенной термічної обробки.

Водень в сталі може знаходитися у вигляді:

а) розчинених атомів в матриці;

г) хімічних сполук - гідридів.

Встановлено, що велика частина водню в сталі при низьких температурах знаходиться в мікропорах в газоподібному стані (порожнечі, скупчення, дислокацій).