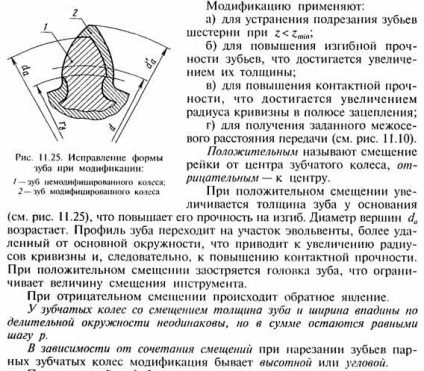

Таку передачу утворюють зубчасті колеса (за колишньою термінологією - коригувати), у яких нарізування зубів здійснюють зі зміщенням інструментальної рейки на величину хт (див. Рис. 11.24). Зміна форми зуба при нарізанні зі зміщенням називають модифікацією профілю: профіль окреслюється роботу в іншому місці тієї ж евольвенти в порівнянні з вихідним зачепленням (рис. 11.25).

При висотної модифікації шестерню виготовляють з позитивним коефіцієнтом зсуву х. а колесо з негативним -х2, але так, щоб їх абсолютні величини були рівні (| х, | = | х2 |). Сумарний коефіцієнт зміщення xz = (+ х1) + (-х2) = 0. Таку передачу називають

равносмещенной. Висотну модифікацію застосовують при малому числі зубів шестерні і великому передавальному числі, коли потрібно забезпечити такі форми зубів шестерні і колеса, при яких вони будуть приблизно равнопрочность на вигин.

При висотної модифікації зубчастої пари діаметри ділильного і початкової кіл збігаються, як і в передачі без зміщення, отже, міжосьова відстань ак, коефіцієнт перекриття # 949; # 945; і кут зачеплення аw, залишаються незмінними. Загальна висота зубів також не змінюється в порівнянні з її нормальним значенням. Змінюється лише співвідношення між висотою головок і ніжок зубів, внаслідок чого така модифікація і називається висотної.

Кутова модифікація є загальним випадком модифікування, при якому сумарний коефіцієнт зміщення х = О. Якщо ХГ = = х, + х2> 0 при Х1> 0 і х2> 0, то товщина зубів по ділильним колах і діаметри вершин da (див. Рис. 11.25) збільшаться як у шестерні, так і у колеса. Для правильного зачеплення необхідно колеса розсунути, збільшивши міжосьова відстань на Аа "(див. Рис. 11.10, б), при цьому початковими стають нові кола, великі, ніж ділильні. При збільшенні а "зростає кут зачеплення aw, який тепер не буде дорівнює профільному кутку інструменту а = 20 °, тому така модифікація і називається кутовий. Однак зі збільшенням АІ. зменшується коефіцієнт перекриття еа, що обмежує застосування великих зсувів. Кутова модифікація в порівнянні з висотної дає значно більші можливості впливати на різні параметри зачеплення, тому застосовується частіше.

Модифіковані зубчасті колеса виготовляють тим же стандартним інструментом і на тому ж обладнанні, що і немодіфіці-рова. Для отримання нормальної висоти зуба діаметри заготовок відповідно збільшують або зменшують на величину подвоєного зміщення інструменту, т. Е. На 2хт.

Точність зубчастих передач

При виготовленні зубчастих передач неминучі похибки, які виражаються в радіальному битті зубчастого вінця, відхиленнях кроку, профілю зуба, співвісності осей коліс, коливанні міжосьової відстані та ін. Ці похибки призводять до підвищеного шуму під час роботи, втрати точності обертання веденого колеса, порушення правильності і плавності зачеплення, підвищення динамічності і зниження рівномірності розподілу по довжині контактних ліній діючу пенсійну систему зачепленні навантаження і в кінцевому рахунку визначають працездатність передачі.

Точність зубчастих коліс і передач регламентується стандартом, в якому передбачено дванадцять ступенів точності, що позначаються в порядку убування точності цифрами від 1 до 12. Найбільше поширення мають 6, 7, 8 і 9-я ступеня точності (табл. 11.2): 6-я ступінь відповідає високоточним швидкісним передачам, 7-я - передачам нормальної точності, які працюють з підвищеними швидкостями і помірними навантаженнями або з помірними швидкостями і підвищеними навантаженнями, 8-а - передачам загального машинобудування зниженою точності, 9-я - тихохідним переду чам машин низької точності.

Таблиця 11.2. Ступінь точності передачі в залежності від окружної швидкості коліс

Для кожного ступеня точності встановлені три норми:

норма кінематичної точності, яка регламентує похибка кутів повороту зачіпляються коліс за один оборот;

норма плавності роботи, яка регламентує коливання швидкості за один оборот колеса, що викликають динамічні навантаження і шум;

норма контакту зубів, яка регламентує фактичну довжину контактних ліній зубів, рівномірність розподілу навантаження по ним і визначає працездатність силових передач.

Регламентований також бічний зазор j (див. Рис. 11.19) між НЕ-контактирующими поверхнями суміжних зубів при контакті їх робочих поверхонь. Бічний зазор необхідний для запобігання заклинювання зубів передачі від нагрівання, розміщення мастильного матеріалу і забезпечення вільного обертання коліс. Розмір зазору задають видом сполучення зубчастих коліс у передачі: H-нульовий зазор, Е малий, Сі D - зменшений, B-нормальний, A - збільшений. Найчастіше застосовують сполучення виду В і С. Отримання менших бічних зазорів пов'язано з підвищеною точністю виготовлення.

Змазування і ККД зубчастих передач

Змазування. В процесі зачеплення зубів внаслідок тертя кочення і ковзання (див. § 11.9) відбувається нагрів передачі, зношування зубів, зниження ККД. Працездатність зубчастої передачі в значній мірі залежить від властивостей мастильного матеріалу, який підводять в зачеплення з метою зниження контактних напружень, зменшення втрат на тертя, оберігання зубів від інтенсивного стирання і корозії, видалення продуктів зносу, зменшення сили удару в зачепленні і поліпшення відводу теплоти.

Змазування зачеплення здійснюють різними способами. У машинобудуванні широко застосовують змазування зубчастих передач зануренням вінців одного або обох коліс в ванну з маслом герметичного корпусу (картера). При обертанні коліс масло з картера захоплюється зубами, розбризкується, змащуючи не тільки зуби в зоні зачеплення, а й підшипники кочення (див. Рис. 19.3). Таке змазування називають картерів і застосовують при окружних швидкостях коліс до 12,5 м / с.

При більш високих швидкостях відцентрова сила скидає масло з зубів і зачеплення працює при недостатньому змащення, збільшуються втрати потужності на перемішування масла, підвищується його температура (масло розкладається, в'язкість зменшується).

При високих швидкостях коліс застосовують циркуляційний змазування. Масло примусово (від насоса) - поливом - подається в зону зачеплення, стікає в збірник, очищається, охолоджується і знову подається в зону зачеплення (див. Рис. 18.13, б).

Сорт масла вибирають в залежності від окружної швидкості коліс (чим вище швидкість, тим менше повинна бути в'язкість масла) і контактного напруги в зубах (чим вище контактні напруги, тим більшою в'язкістю повинно володіти масло) (див. [5]). Найчастіше застосовують нафтові рідкі індустріальні масла марок: І-Г-А-32, І-Г-А-46, І-Г-А-68 і ін.

Для змащування зубчастих передач застосовують також масла, отримані додаванням присадок елементоорганічних сполук, які надають маслам спеціальні властивості: антиокислювальні і антикорозійні, протизносні, протизадирні.

ККД зубчастих передач. Втрати потужності в зубчастих передачах складаються з втрат в зачепленні (на тертя і деформування зубів), на тертя в підшипниках і гідравлічних втрат на розмішування і розбризкування масла (закриті передачі). Втрати в зачепленні складають головну частину втрат передачі і залежать від точності виготовлення і податливості зубів, способу змащування і властивостей

мастильного матеріалу, шорсткості робочих поверхонь, окружної швидкості і числа зубів коліс. Зі збільшенням числа зубів (особливо шестерні) ККД передачі зростає. Втрати на тертя в зачепленні залежать від переданої навантаження. При передачі неповної потужності ККД знижується внаслідок більшого впливу втрат, не залежних від переданої навантаження.

Втрати на розмішування і розбризкування масла ростуть зі збільшенням в'язкості масла, окружної швидкості, ширини коліс і глибини занурення.

У табл. 11.3 наведені середні значення ККД зубчастих передач на підшипниках кочення.

Таблиця 11.3. Середні значення ККД однієї пари коліс при передачі повної потужності з урахуванням втрат в підшипниках кочення