Завдання процесу пресування в металокераміці полягає в перетворенні аморфного сипучого порошку в тіло (заготовку, брикет) певної форми. Для цього необхідно зблизити слабо пов'язані один з одним частинки сипучого порошку, щоб збільшити розміри контактних поверхонь (поверхонь дотику) між ними і тим самим розвинути сили зчеплення і механічного зачеплення між частинками порошку до такої міри, щоб позбавити частки порошку можливості відносного переміщення без застосування істотного зовнішнього зусилля.

Таким чином виконання основного завдання пресування - додання порошкоподібних тілу певної форми, що зберігається і при деяких зовнішніх зусиллях, вимагає реалізації і другого завдання - зміцнення тіла з порошку.

Оскільки і в сипучому порошку частки стикаються один з одним, хоча і по дуже малої частини їх поверхні, сипучий порошок також володіє деякою міцністю. Ця міцність проявляється, наприклад, в тому, що якщо насипати певну кількість порошку рівномірної струменем на будь-яку площину, то утворюється конус, т. Е. Тіло певної форми, яка не порушується під дією сили тяжіння самого порошку без впливу зовнішньої сили.

Міцність такого тіла в формі конуса, що позначається в більшому або меншому опорі взаємопов'язаних частинок порошку впливу сили тяжіння, проявляється у величині так званого природного кута укосу # 945 ;.

Чим більше кут # 945 ;, тим, можна сказати, «міцніше» даний порошок.

Чим більше кут природного укосу даного порошку, тим менше у нього насипний вагу.

Отже, насипна вага (або вага насипання) також є характеристикою «міцності» порошку.

Подальше ущільнення порошку в порівнянні з щільністю, що досягається при вільної насипанні або при утрясиваніі порошку в посудині, вимагає зовнішнього зусилля, створюваного в процесі пресування. Порошок, що показав велику міцність під дією сили тяжіння, має підвищену опірність ущільнення і при пресуванні. Тому порошки з меншим насипною вагою мають нижчу продуктивність пресованої. Брикети з таких порошків мають більшу залишковою пористістю, ніж брикети, спресовані при даному тиску з порошків того ж складу, але з великим насипною вагою.

Серед факторів, що впливають на насипний вагу і на прессуемость порошку, важливе значення має його зернистість. Чим дрібніше частинки порошку, тим більше їх питома поверхня, т. Е. Поверхню всіх частинок, що складають одиницю ваги.

Сили зчеплення і зачеплення частинок порошку, що перешкоджають його ущільнення, зосереджені на поверхнях їх зіткнення, тому чим більше питома поверхня порошку, т. Е. Чим дрібніше його частки, тим, як правило, менше його насипна вага і гірше прессуемость.

Однак міцність брикетів з дрібнозернистого порошку може виявитися вищою, ніж міцність брикетів з крупнозернистого порошку того ж металу (навіть і при меншій щільності перших) за рахунок більш розвиненою поверхні зачеплення і зчеплення частинок.

На насипний вагу і прессуемость впливають і інші структурні характеристики порошку. Насипна вага порошку тим менше, чим складніше форми частинок і розгалуження їх поверхню (наприклад, при утворенні пористих конгломератів спеклися кристалів при відновленні металевих порошків з оксидів і солей, в деяких випадках отримання металевих горошків електролізом з утворенням частинок дендритних форми і т. Д.) .

Порошок з різноманітним набором зерен за величиною зазвичай володіють великим насипною вагою і дають більш щільні брикети, ніж порошки однорідні по зернистості, так як різноманітність в розмірах частинок створює сприятливі умови для ущільненого заповнення дрібними частинками проміжків між великими частками. Однак вибір оптимальної зернистості порошку не може бути визначений тільки поведінкою порошку при пресуванні. Необхідно враховувати також вплив зернистості порошку на процес подальшого спікання брикету, що іноді, в тому числі і в виробництві вольфраму, виявляється більш важливим фактором з точки зору якості готової продукції.

Пресування металевих порошків в брикети потрібних форм проводиться зазвичай в сталевих прес-формах за допомогою механічних або гідравлічних пресів. Останні застосовуються головним чином при пресуванні великих деталей, де потрібна велика потужність преса і забезпечення плавного наростання тиску.

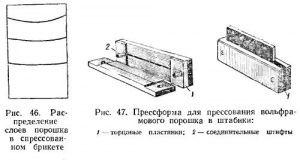

Внаслідок тертя частинок порошку об стінки пресформи і об поверхню пуансона ущільнення порошку відбувається нерівномірно за обсягом брикету. На рис. 46 схематично показаний розріз циліндричного брикету, спресованого з металевого порошку (вольфрамового, залізного і т. П.), Розділеного при засипанні в пресформ на рівні порції, кордони між якими відзначені засипанням тонкого шару порошку іншого кольору (наприклад, міді).

Як видно, шари порошку в результаті пресування не тільки уплотнились, а й зігнулися внаслідок того, що просування під дією пуансона частинок порошку, прилеглих до стінок пресформи, гальмувалося тертям частинок об стінки.

Якщо порівняти щільність (товщини) шарів з якого-небудь вертикальному розрізу, то можна бачити, що при односторонньому пресуванні (одним пуансоном, що рухається щодо форми) кожен верхній шар (ближче до пуансону) спресовується щільніше будь-якого нижнього.

Якщо ж порівняти щільність (товщини) шарів по горизонтальному розрізі, то можна переконатися, що у шару, який прилягає до пуансону, периферійні частини щільніше (тонше), ніж середні, а у шару, найбільш віддаленого від пуансона, - навпаки.

Чим ближче стінки пресформи до її осі, т. Е. Чим більше в нашому прикладі ставлення висоти брикету до його поперечного розміру, тим сильніше позначається тертя зовнішніх шарів порошку об стінки пресформи на нерівномірність розподілу щільності за обсягом брикету.

Тому при пресуванні брикетів з нерівноосних розмірами для отримання більш рівномірного розподілу щільності слід так конструювати пресформ, щоб брикет розташовувався в ній своїми найменшими розмірами вздовж осі руху пуансона. Наприклад, якщо необхідно спресувати плоску прямокутну заготовку з вольфрамового порошку, то найбільш рівномірна щільність брикету буде отримана при його пресуванні за найбільшою площині.

Необхідно при цьому враховувати, що пресування по найбільшій площині вимагає при цьому питомому тиску (навантаження на 1 см2) найбільшою сумарною навантаження на пуансон, т. Е. Більшої потужності преса, ніж при пресуванні, наприклад, «на ребро».

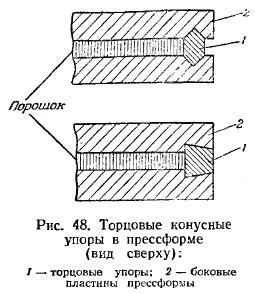

На рис. 47 показана пресформа, що застосовується, зазвичай у виробництві вольфрамових, молібденових і тому подібних штабиков прямокутного перетину (наприклад розмірами 15х15х600 мм). Призначених далі для спікання (зварювання) і волочіння дроту.

При тиску пуансона на порошок в результаті пересування частинок і створення в них пружних напружень створюється бічний тиск порошку на стінки пресформи, питома величина якого (в розрахунку на 1 становить деяку частину (для вольфраму близько 20%) від питомої тиску пуансона на порошок.

Для протидії цьому тиску і запобігання бічних пластин (щік) пресформи від можливого розсування під час пресування пресформа затискається під пресом спеціальним бічним затискачем.

Торцеві пластинки 1 (див. Рис. 47) в прес-формах колишніх конструкцій утримувалися штифтами 2.

Однак така конструкція пресформи має певний недолік, що полягає в тому, що після зняття тиску і звільнення бокового затиску штабик продовжує залишатися стисненим тільки в поздовжньому напрямку, поки не будуть виштовхнуті штифти 2.

Тому при розбиранні пресформи до повного видалення штифтів можуть створитися изгибающие зусилля під впливом пружної післядії, в результаті чого може відбутися злам або з'явитися поперечна тріщина в штабик.

Цей недолік усувається в конструкціях прессформ, схематично зображених на рис. 48.

Тут торцеві упори представлені клиноподібними пластинками 1, які утримуються на місці бічними пластинами 2, поки вони затиснуті в бічному затиску під пресом.

При звільненні бокового затиску в той самий момент, коли під впливом пружної післядії брикету розсуваються щоки пресформи, поздовжнім пружним подовженням штабика відсуваються і звільнені конусні торцеві пластинки 1, в результаті чого тиск знімається зі штабика одночасно з боків і з торців, що усуває небезпеку виникнення згинальних напруг.

Стандартні порошки вольфраму, що застосовуються у виробництві ковкого металу, мають насипна вага від 2,4 до 4 г / см2 в залежності від марки та призначення металу (чистий вольфрам ДЛЯ виготовлення пластин, контактів, прутків, товстих дротів; метал з присадкою кремнещелочних добавок для дротів електроламп; метал з добавкою ТhО2 для дротів в радіолампах і т. д.). Отже, в вільно насипаного стані порошок має 80-85% пір від його загального обсягу.

В результаті пресування при питомому тиску 2-2,5 т / см2 виходить брикет щільністю 12-13 г / см2, що відповідає пористості в 30-40%. Обсяг порошку при пресуванні скорочується в 3-4 рази.

Кристали вольфраму на холоду мають дуже високу міцність, тому в процесі пресування порошку вони практично майже не змінюють своєї основної форми і габаритів і ущільнення порошку відбувається, головним чином, шляхом відносного переміщення частинок.

При цьому робота, вироблена пуансоном (рівна інтегралу твори поступово наростаючого тиску на шлях пуансона), А = h∫o pdh витрачається на подолання тертя часток один про одного і об стінки пресформи і на пластичну або тендітну деформацію виступів і нерівностей поверхонь частинок, т. е. на подолання сил механічного зачеплення частинок одна об одну.

Скоротити залишкову пористість брикету (штабика) з вольфрамового порошку нижче 30% за рахунок підвищення тиску пресування не вдається через високу міцності вольфрамових кристалів, що не дозволяє проявитися їх пластичності на колоду.

Підвищення тиску вище певної межі після того, як частинки порошку вольфраму настільки застряють, що їх подальше переміщення припиняється, викликає, внаслідок неминучою нерівномірності в розподілі тиску в твердих тілах, сколювання або розшарування брикету, який починає вести себе в цих умовах (під високим тиском) як суцільне тіло.

Граничний тиск, вище якого починається розшарування вольфрамового штабика, становить зазвичай 4-5 т в залежності від ряду факторів. Так, наприклад, велика питома поверхня частинок дрібнозернистого порошку створює швидке наростання сил тертя і зачеплення між частинками в міру ущільнення брикету при пресуванні і швидке припинення відносного переміщення частинок. Отже, поява критичної напруги, що викликає розшарування, настає для дрібнозернистого порошку при більш низькому тиску, ніж для крупнозернистого. Різноманітний набір зерен порошку збільшує міцність штабика і переміщує момент виникнення розшарується в область більш високих тисків.

Недбала збірка пресформи, погане вирівнювання шару порошку після засипки в пресформ і тому подібні причини, які посилюють нерівномірний розподіл тиску в брикеті, знижують тиск, при якому виникає розшарування.

Для усунення розшарується до порошку перед пресуванням додають якесь випаровується при подальшому спіканні склеює і змазують речовина, наприклад розчин гліцерину в спирті або розчин парафіну в бензині, в чотирихлористий вуглець і т. П.

Ці розчини, видавлюючи при пресуванні на стінки пресформи і змащуючи їх, зменшують тертя частинок порошку об стінки пресформи і тим самим сприяють більш рівномірному ущільненню і розподілу тиску за обсягом брикету.