Порошок вольфраму одержують з вольфрамового ангідриду, що є продуктом розкладання вольфрамової кислоти Н2WO4 (прожарювання при 700 .800

С) або паравольфрамат амонію 5 (Na4) 2O * 12WO3 * 11H2O (розкладання при 300

З і більше). Відновлення проводять або воднем при температурі 850 900

З, або вуглецем при температурі 1350 1550С в електропечах. Цим методом (відновлення) отримують порошки молібдену титану, цирконію, танталу, ніобію, легованих сталей і сплавів.

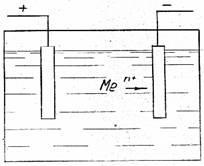

Цей спосіб найбільш економічний при виробництві хімічно чистих порошків міді. Фізична сутність електролізу (рис.5) складається в тому, що при проходженні електричного струму водний розчин або розплав солі металу, виконуючи роль електроліту, резлагается, метал осідає на катоді, де його іони розряджаються Ме + ne = Me. Сам процес електрохімічного перетворення відбувається на кордоні електрод (анод або катод) - розчин. Джерелом іонів виділяється металу служать як правило, анод, що складається з цього металу, і електроліт, що містить його розчинне з'єднання. Такі метали як нікель, кобальт, цинк виділяються з будь-яких розчинних у вигляді однорідних щільних зернистих опадів. Срібло та кадмій осідають з простих розчинів у формі розгалужених кристалітів, а з розчинів ціанистих солей - у вигляді щільних опадів. Розміри частинок осідає порошку залежать від щільності струму, наявності колоїдів і поверхнево активних речовин. Дуже великий вплив на характер опадів надає чистота електроліту, матеріал електрода і характер його обробки.

Рис 4. Схема процесу електролізу.

Продуктивність електролізу оцінюється на підставі закону Фарадея з електрохімічного еквіваленту

де q - кількість виділяється на електроді порошку, Г. J - сила струму, А. Т - час, Ч. С - електрохіміч еквівалент.

Кількість виділяється на електроді порошку завжди менше теоретичного через протікання точних процесів.

Карбоніли - це з'єднання металів з окисом вуглецю Me (CO) C, що володіють невисокою температурою освіти і розкладання. Процес отримання порошків за цим методом складається з двох головних етапів:

· Отримання карбонила з вихідної сполуки

· Освіту металевого порошку

Основною вимогою до таких сполук є їх легко-летючість і невеликі температури освіти і термічного розкладання (кипіння або сублімації). На першій операції - синтезу карбонила - відділення карбонила від непотрібного речовини Х досягається завдяки летючості карбонила. На другому етапі відбувається дисоціація (розкладання) карбонила шляхом його нагрівання. При цьому виникає газ СО може бути використаний для утворення нових порцій карбонилов. Для синтезу карбонилов використовують металлсодержащими сировину: стружку, обрізки, металеву губку і т.п. Карбонільні Порошок містять домішки вуглецю, азоту, кисню (1 .3%). Очищення порошку проводять шляхом нагрівання в сухому водні або у вакуумі до температури 400 .600

С, В такий спосіб отримують порошки заліза, нікелю, кобальту, хрому, молібдену, вольфраму.

Властивості металевих порошків.

При відновленні хімічних сполук частина газів - відновників і газоподібних продуктів реакції не встигає вийти назовні і знаходиться або в розчиненому стані, або у вигляді бульбашок. Електролітичні порошки містять водень, що виділяється на катоді одночасно з осадженням на ньому металу. У карбонільних порошках присутні розчинені кисень, окис та двоокис вуглецю, а в розпорошених порошках - гази, механічно захоплені всередину частинок.

Велика кількість газів збільшує крихкість порошків і ускладнює пресування. Інтенсивне виділення газів із спресованого заготовки при спіканні може привести до розтріскування виробів. Тому перед пресуванням або в його процесі застосовують вакуумування порошку, що забезпечує видалення значної кількості газів.

При роботі з порошками враховують їх токсичність і пірофорному. Практично всі порошки надають шкідливу дію на організм людини, однак і в компактному вигляді (у вигляді дрібних частинок порошку) більшість металів нешкідливо. Пірофорному, тобто здатність до самозаймання при зіткненні з повітрям, може стати причиною пожежі порошку і навіть вибуху. Тому при роботі з порошками суворо дотримуються спеціальні заходи безпеки. Фізичні властивості частинок характеризують: форма, розміри і гранулометричний склад, питома поверхня, щільність і мікро-твердість.

Залежно від методу виготовлення порошку отримують відповідну форму частинок:

сферична - при карбонільної способі в розпиленні, губчаста - при відновленні,

осколкова - при подрібненні в кульових млинах, тарілчаста - при вихровому подрібненні,

дендритная - при електролізі, каплевидная - при розпилюванні. Ця форма частинок може дещо змінюватися при подальшій обробці порошку (розмел, отжиг, грануляція).

Контроль форми частинок виконують на мікроскопі. Форма частинок значно впливає на щільність, міцність і однорідність властивостей пресованого вироби. Розмір частинок і гранулометричний склад. Значна частина порошків являє собою суміш часток порошку розміром від часток мікрометра до десятих часток міліметра. Найширший діапазон розмірів частинок у порошків отриманих відновленням і електролізом. Кількісне співвідношення обсягів частинок різних розмірів до загального обсягу порошку називають гранулометричним складом.

Питома поверхня - це сума зовнішніх поверхонь всіх частинок, що є в одиниці об'єму або маси порошку. Для металевих порошків характерна величина питомої поверхні від 0.01 до 1 м2 / г (у окремих порошків - 4 м2 / г у вольфраму, 20 м2 / г у карбонільного нікелю). Питома поверхня порошку залежить від методу отримання його і значно впливає не пресування і спікання.