Внаслідок високої температури плавлення вольфрам і молібден одержують в результаті відновлення з їх сої-нання в формі порошків, які потім перетворюють в когось пактние метали методом порошкової металургії або вакуум-розумної плавки (дугового або електронно-променевої).

Порошок вольфраму і молібдену можуть бути отримані відновленням вищих оксидів воднем або вуглецем, відновленням воднем галогенідів (WF6, MoF6, WCl6, MoClj), електролітичним відновленням з'єднань вольфраму і молібдену в розплавлених середовищах.

Найбільш поширений в промисловій практиці спосіб відновлення WOa і МоОе воднем. Порошок вольфраму і молібдену, відновлені з оксидів вуглецем, непри-придатні для виробництва пластичних металів, так як вони містять включення карбідів, що зумовлюють крихкість металів. Порошок вуглецевого відновлення іноді ис-товують у виробництві твердих сплавів (для отримання карбіду вольфраму), однак і в цій області вважають за краще порошки водневого відновлення. В обмеженому мас - 60

Метод термічної дисоціації карбонилов, а також вос-становлення галогенідів воднем використовують для отри-ня вольфрамових і молібденових покриттів на інших метал-лах, графіті або виробах з кераміки. Електролітичні способи ще не знайшли практичного застосування.

До порошків вольфраму і молібдену, призначеним для виробництва ковких металів, пред'являються високі тре-бования щодо чистоти. Крім того, регламентується їх гранулометричний склад, який визначає режими отри-ня компактних металів методом порошкової металургії і властивості спечених заготовок.

Відновлення триоксида вольфраму воднем

Фізик о-х іміческіе основи процесу

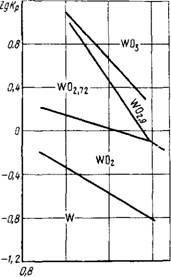

В системі вольфрам - кисень (рис.10) встановлено че-тире оксиду: жовтий W03, синій W02t9 (або WM058), Фіоль-товий W02,72 (або W18049) і коричневий W02. Соответствен-но цього відновлення WOa воднем протікає в чотири стадії:

W03 + 0, lH2 «= ^ W02i9 + 0,1Н20. (1.49)

ДЯ298 = +167 кДж / моль;

W02t9 + 0,18H2i = ± W02> 72 + 0,18HjO, (1.50)

ДЯ298 = +69,5 кДж / моль;

W02,72 + 0,72H2<=±W02 + 0,72Н20. (l. Sl)

ДЯ298 = +21,8 кДж / моль;

W02 + 2H2i = ± W + 2Н20. (1.52)

ДЯ298 = +38,4 кДж / моль.

P «c. 10. Діаграма стану системи вольфрам - кисень

Всі реакції - ендотермічні. Відповідно Констан-ти рівноваги (Кр = рн 0 / рн) збільшуються з температурою. Для кожної з стадій залежно Кр від температури описуються рівняннями:

Для стадії (1.49) lgКр = -3266,9 / Т + 4,0667;

Для стадії (1.50) lgКр = -4508/7 + 5,1086;

Для стадії (1.51) lgКР = -904 / Г + 0,9054;

Для стадії (1.52) lg ^ p = -2325 / Т + 1,650. Графічно ці залежності в координатах lg ^ Tp - 1 / Т наведені на рис.11. Між прямими, що характеризують рав-новесний склад газової фази, розташовані обпасті устої-чивости оксидів вольфраму. Для останньої стадії

(W02 * -W) константи рівноваги мають відносно малі

Значення (при 700, 800 і 900 ° С Кр рівні 0,18; 0,3; і 0,465 відповідно). Однак відновлення W02 до W термодинамічно можливо при досить високих концентрацій

циях парів води ( «23% Н20 при 700 ° С). Для прискорення процесу у виробничій практиці використовують добре осушене водень.

Прямі на рис.11, відповідні другий і третій сходинках відновлення, перетинаються при 585 ° С. Следо-вательно, нижче цієї температури оксид W02i9 восстанавли-ється до W02, минаючи стадію утворення W02i72.

Відновлення W03 водоростей-будинок - гетерогенний процес, що складається зі стадій дифузійного підведення водню до твер-дой поверхні, хемосорбції водню і хімічної реакції на поверхні, десорбції і дифузійного відводу парів води.

Рже. 11. Залежність константи равнове-ся Кр від температури для реакцій вос-становлення оксидів вольфраму воднем

Зазвичай відновлення проводять в човниках з шаром W03 товщиною 2 - 4 см при температурі 700 - 850 ° С. У цих умовах найбільш повільна стадія, що визначає швидкість відновлення - відведення парів води від реагує поверх-ності через шар матеріалу.

В реальних умовах відновлення не дотримується сувора послідовність чотирьох стадій відновлення

При підвищеній вологості водню (що має місце в порах шару відновлюваних оксидів при гальмуванні про-процесу дифузійним відведенням парів води), оксид W02i9 вос-станавливаются до W02, минаючи стадію утворення W02i72. В

цьому випадку відновлення протікає в три стадії: W03 --W02.9 - »- W02 - * - W. Лише при високій температурі (вище 750 ° С), швидкому її підйомі і підвищеної вологості обра-зуется W02i72, і процес стає четирехстадійним.

Відновлення триоксида вольфраму воднем ведуть в многотрубчатих печах або трубчастих обертових печах.

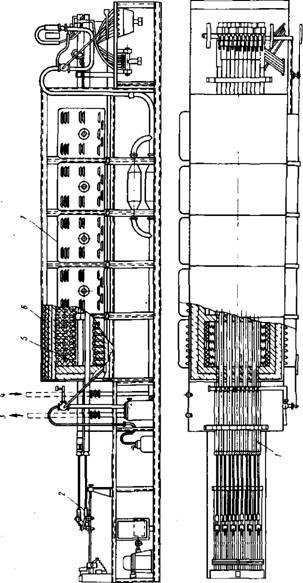

Застосування многотрубчатих печей з трубами зі сталі 20Х23Н18 невеликого діаметра (60 - 75 мм) обумовлюється необхідністю мати тонкий шар порошку в човнику в це-лях прискорення дифузії газів, забезпечення високої линів-ної швидкості водню і швидкого видалення з реакційного простору парів води. В одному кожусі, Футеровані ог-неупорним цеглою, монтується 9-12 сталевих труб дли-ної 5 - 7 м, що обігріваються електронагрівачами з ніхром - мовой дроту (рис.12). Печі мають кілька температу-рних зон, загальна довжина яких 4 м. Уздовж труб печі з по-міццю механічних штовхачів переміщаються човники з вос-станавливаются оксидами. Розвантажувальні кінці труб забезпечена-ни холодильниками. Водень надходить з розвантажувальної сто-ку труби і проходить противоточно руху човників. От-працює водень, що містить пари води, збирається в колекторі, проходить через регенераційні установку (де видаляється волога) і потім повертається в піч разом зі свіжим воднем.

Крім описаних вище використовують многотрубчатие печі з трубами-муфелем прямокутного перетину з механізований-ної завантаженням і розвантаженням, наприклад печі з розмірами му-портфеля в розтині 40x160 мм і розмірами човники 300x145x25 мм. Переваги прямокутних муфелей перед циліндричні-кими складаються в однаковій висоті насипного шару оксиду в будь-якому перетині човники, що забезпечує однорідність ка-пра одержуваних порошків.

Поряд з многотрубний печами на заводах СРСР застосо- ють барабанні обертові електропечі безперервного дей-наслідком. Труба печі (діаметр 400 мм, довжина 4 м), виконаний-ва з жаростійкої стали, обертається на опорних роликах, поміщена в нагрівальну камеру. Матеріал безперервно по-

Дається в піч з бункера шнеком і виводиться шнековим вивантажувачі в герметичний бункер.

Для отримання вольфраму зазвичай використовують електроліти-чний водень. Водень, що надходить з електролізера, збирається в газгольдери, з яких подається до печей, проходячи попередньо систему очищення від кисню і па-рів води. Оскільки водень подається в печі з великим через Битків (на реакцію використовується не більше 20% водню), що виходить з печей зволожений водень проходить через ре - генераційну установку, з якої осушене газ повер-тається в печі відновлення.

Режим востановления триоксида вольфраму воднем оп-ределяется вимогами до гранулометричному складу по-рошка в залежності від його призначення.

У виробництві ковкого вольфраму, особливо для виго-лення тонкого дроту для електроламп і електроваку-розумних приладів, де найбільш важливо забезпечити оптимальний гранулометричний склад порошку, відновлення зазвичай ведуть в дві стадії: перша - від W03 до W02, друга - від W02 до W. кожна стадія проводиться на окремих групах печей. Такий поділ полегшує регулювання режимів відновлення на кожній стадії.

На заводах твердих сплавів відновлення більшої годину-ма проводять також в дві стадії, так як виробник-ність печей в цьому випадку вище, ніж при одностадійному ре-жимі. Внаслідок великої різниці щільності W03 і W (7,2 і 19,3 г / см3 відповідно) Вивантажувані човники при од-ностадійном режимі заповнені приблизно на одну третину обсягів по-ма. При двустадийному режимі відновлення зміна обсягу матеріалу на кожній стадії менше і відповідно вище продуктивність печей.

Недолік двустадийному відновлення - необхід-ність додаткових операцій завантаження, вивантаження і пере-сипнемо порошків, що збільшує механічні втрати і кількість обслуговуючого персоналу. Тому на заводах твер-дих сплавів спостерігається тенденція до переходу на односто-дійное відновлення в печах з прямокутним муфелем або в обертових трубчастих печах.

На деяких заводах першу, низькотемпературну стадію проводять в обертових печах, а другу - в многотрубча-тих печах. Першу стадію відновлення проводять при тем - 66 перахурах 620 - 670 ° С (для дрібнозернистих) і 720 - 750 ° С (для крупнозернистих порошків); другу стадію - в інтервалі 800 - 870 ° С (для дрібнозернистих) і 800 - 900 ° С (для крупнозернистих порошків). Режими передба-трівают певну швидкість просування човників уздовж труб печей (наприклад, від 100 до 200 см / ч) і витрата водо-роду на одну трубу: від 0,5 - 0,8 м3 / год на першій стадії до 2-3 м3 / ч - на другій стадії.

При необхідності отримання крупнозернистих вольфрамо-вих порошків із середньою крупністю зерен 10 - 20 мкм вос-становлення W03 воднем ведуть в печах з муфелем з алунда (оксиду алюмінію) при 1100 - 1200 ° С. Нагрівачем в таких печах служить молибденовая дріт.

Фактори, що визначають розмір зерен вольфрамових порошків

Однозначної зв'язку між розмірами частинок вихідного триоксида вольфраму і розмірами частинок порошку вольфраму не існує. Залежно від режимів відновлення і з крупнокристалічного, і з дрібнозернистого порошку W03 можна отримати і великі і дрібні порошки вольфраму. На підставі виробничих спостережень встановлено ос-новні чинники, що сприяють отриманню більш великих часток порошку:

Висока температура відновлення і швидкий підйом температури вздовж труби печі;

Велика швидкість просування човників по трубі печі; велика висота шару W03 в човнику; мала швидкість водню;

Підвищена вологість водню, що надходить в піч. Вплив перерахованих чинників можна пояснити з по-міццю даних про кристаллохимических (морфологічних) пре-вирощених в твердій фазі в процесі відновлення і ріс-та частинок внаслідок перенесення оксидів через газову фазу.

Перша стадія відновлення W03 полягає в образо-вання проміжного оксиду W02i9 (синього), причому з од-ного кристала триоксида в результаті видалення частини атомів кисню утворюється один кристал W029, який зберігає зовнішній вигляд вихідного прототипу. В процесі дальнейщем відновлення (видалення кисню) всередині кристалу W02i9 виникають зародки нової фази - W02, зростання яких призводить до утворення конгломерату частинок W02. Далі з однієї частки W02 утворюється одна частинка вольфраму. Та-ким чином, розмір часток порошку вольфраму визначається розмірами частинок W02. Розмір останніх залежить від коли-пра спочатку виникають всередині кристалу W02,9 зародків W02. Число зародків W02 залежить від ряду факто-рів. Так, швидкий підйом температури (і, відповідно, швидкості відновлення) підвищує концентрацію парів води в порах шару оксидів. Це гальмує утворення зародків, їх число зменшується, внаслідок чого виходять більші частки W02 і, відповідно, вольфраму.

З розглянутих структурних перетворень слід, що частинки W02 повинні бути значно менше частинок результат-ної W03, а розміри частинок вольфраму - трохи менше

Частинок W02 (за рахунок більшої щільності вольфраму). Однак в певних умовах з тонкодисперсної W03 можуть бути отримані більші порошки W02 і W. Це пояснюється зростанням частинок внаслідок перенесення через газову фазу.

Оксиди вольфраму в присутності парів води помітно суб-Ліміра вище 600 ° С з утворенням гідратів типу W03-nH20; W02i9 • лН20; W02-nH20. В процесі відновлення

Таблиця 5. Середній гранулометричний склад вольфрамових порошків (мікроскопічний метод)

Максималь-ний розмір одиничних - зерен, мкм