У статті описано пристрій стандартної машини постійного струму. Розглянуто, що з себе представляють головний і додатковий полюс. якір, колектор і щітковий апарат.

Розглянемо трохи докладніше пристрій машини постійного струму і приведемо короткий опис її головних конструктивних елементів.

конструкція полюсів

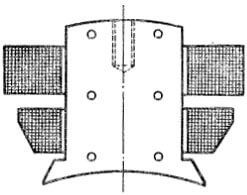

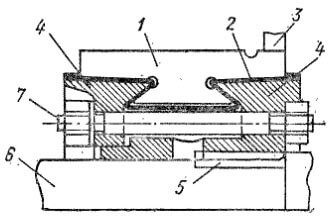

На малюнку 1 зображено полюс машини. Сердечники полюсів набираються з листів, виштампованних з електротехнічної сталі товщиною 0,5 - 1 мм, а іноді також з листів конструкційної сталі товщиною до 2 мм. Так як магнітний потік полюсів в стаціонарних режимах не змінюється, то листи один від одного зазвичай не ізолюються. Сердечник полюса стягується шпильками, кінці яких розклепуються. Нижня, розширена, частина сердечника називається полюсним наконечником або черевиком. Розташована на полюсі обмотка часто розбивається на 2 - 4 котушки для кращого її охолодження.

Малюнок 1. Головний полюс машини постійного струму

Число головних полюсів завжди парне, причому північні і південні плюси чергуються, що досягається відповідним з'єднанням котушок збудження окремих полюсів. Котушки всіх полюсів з'єднуються зазвичай послідовно. Потужність, що витрачається на збудження, складає близько 0,5 - 3% від номінальної потужності машини. Перша цифра відноситься до машин потужністю в тисячі кіловат, а друга - до машин потужністю близько 5 кВт.

Для поліпшення умов струмознімання з колектора в машинах потужністю більше 0,5 кВт між головними полюсами встановлюються також додаткові полюси, які менше головних за своїми розмірами. Сердечники додаткових полюсів зазвичай виготовляються з конструкційної сталі.

Як головні, так і додаткові полюси кріпляться до ярму за допомогою болтів. Ярмо в сучасних машинах зазвичай виконується зі сталі (зі сталевих труб в машинах малої потужності, з сталевого листового прокату, а також із сталевого литва). Чавун внаслідок відносно малої магнітної проникності не застосовується.

У машинах постійного струму масивне ярмо є одночасно також станиною, т. Е. Тієї частиною, до якої кріпляться інші нерухомі частини машини і за допомогою якої машина зазвичай кріпиться до фундаменту або іншій підставі.

конструкція якоря

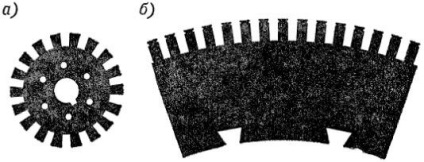

Малюнок 2. Диск (а) і сегмент (б) стали якоря

Сердечник якоря набирається з штампованих дисків (рисунок 2, а) електротехнічної сталі товщиною 0,5 мм. Диски насаджуються або безпосередньо на вал (при Dа ≤ 75 см), або набираються на якірну втулку (Dа ≥ 40 см), яка одягається на вал. Сердечники якоря діаметром 100 см і вище складають з штампованих сегментів (малюнок 2, б) електротехнічної сталі. Сегменти набираються на корпус якоря, який виготовляється зазвичай з листового сталевого прокату і за допомогою втулки з'єднується з валом. Для кріплення до корпусу якоря сегменти відштамповують з гніздами для Ластівчине хвостів або з виступаючими ластівчин хвіст (рисунок 3).

Малюнок 3. Кріплення сегментів стали якоря за допомогою Ластівчине хвостів

1 - вентиляційні розпірки; 2 - лист стали якоря; 3 - стягнутий болт; 4 - ребро маточини якоря; 5 - лист маточини якоря

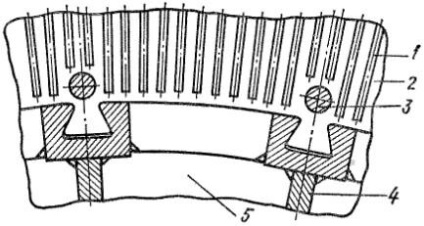

В осерді якоря в залежності від обраної системи вентиляції можуть бути аксіальні або радіальні канали. Аксіальні канали утворюються виштампуваними в дисках сердечника отворами. Радіальні канали створюються за допомогою вентиляційних розпірок або вітрогонок, за допомогою яких сердечник якоря (рисунок 4) підрозділяється на окремі пакети 1 шириною 40 - 70 мм і канали 2 між ними шириною близько 5 - 10 мм. Анемони приклепуються або приварюються до крайніх листам пакетів. Сердечник якоря кріпиться за допомогою натискних плит або фланців 6.

Малюнок 4. Сердечник якоря з обмоткою

У пази на зовнішній поверхні якоря укладаються котушки обмотки якоря. Виступаючі з кожного боку з сердечника якоря (рисунок 4) лобові частини обмотки 3 мають вигляд циліндричного кільця і своїми внутрішніми поверхнями спираються на обмоткодержателі 5. а по зовнішній поверхні кріпляться дротовими бандажами 7. Обмотка з'єднується з колектором 4.

Повітряний зазор між полюсами і якорем в малих машинах менше 1 мм, а в великих - до 1 см.

конструкція колектора

Малюнок 5. Колектор

Пристрій колектора машини невеликої потужності показано на малюнку 5. Він складається з мідних пластин 1 товщиною 3 - 15 мм, ізольованих один від одного міканітовимі прокладками товщиною близько 1 мм. Пластини мають трапецієподібно перетин і разом з прокладками становлять кільце, яке скріплюється за допомогою натискних фланців 4. стягнутих стяжними болтами 7. Від натискних фланців пластини колектора ізолюються міканітовимі колекторними манжетами 2. Зібраний колектор кріпиться на валу 6 за допомогою шпонки 5. До кожної пластині колектора приєднуються з'єднувальні провідники - "півники" 3 - від обмотки якоря.

Подібне в принципі пристрій мають колектори переважної більшості машин. Останнім часом в малих машинах колекторні пластини з міканітовимі прокладками часто запресовують на пластмасу.

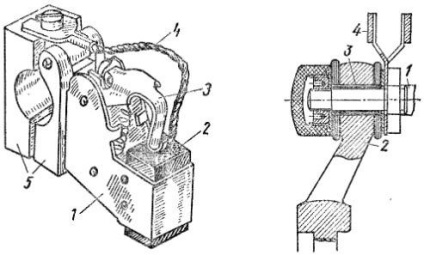

Конструкція щіткового апарату

Для відводу струму від обертового колектора і підведення до нього струму застосовується щітковий апарат, який складається з щіток, щіткотримачів, щіток пальців. щеточной траверси і токособірающіх шин.

Одна з типових конструкцій щеткодержателя показана на малюнку 5. Щіткотримачі зміцнюються на щіткових пальцях. На кожному щітковому пальці зазвичай поміщають кілька або цілий ряд щіткотримачів із щітками, які працюють паралельно. Щіткові пальці, число яких звичайно дорівнює числу головних полюсів, кріпляться до щіткової траверси (рисунок 7)

Малюнок 6. Щеткодержатель зі щіткою

1 - обойма щіткотримача; 2 - щітка; 3 - нажимная пружина; 4 - токоведущий кабель; 5 - колодки для кріплення до пальця

Малюнок 7. Кріплення щеточного пальця до траверсі

1 - палець; 2 - траверса; 3 - ізоляція; 4 - токособірательная шина

і електрично ізолюються від неї. Траверса кріпиться до нерухомої частини машини: в машинах малої і середньої потужності - до втулки підшипникового щита, а в великих машинах - до станини. Зазвичай передбачається можливість повороту траверси для установки щіток в правильне положення. Полярності щіток пальців чергуються, і всі пальці однієї полярності з'єднуються між собою збірними шинами. Шини з допомогою відводів з'єднуються з вивідними зажимами або з іншими обмотками машини.

Колектор і щітковий апарат є досить відповідальними вузлами машини, від конструкції і якості виготовлення яких у великій мірі залежить безперебійна робота машини і надійність електричного контакту між колектором і щітками.

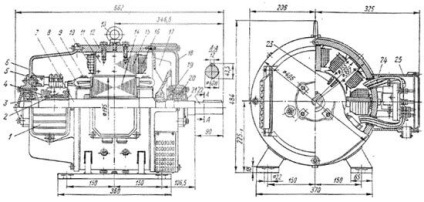

Загальний вигляд машини постійного струму

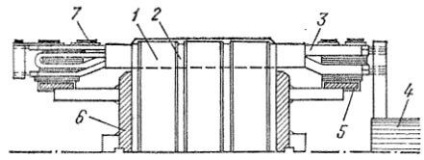

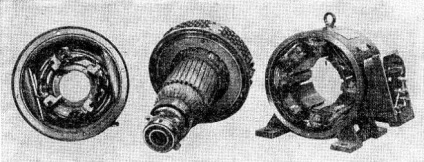

На малюнку 8 наведено креслення, а на малюнку 9 - фотографія машини постійного струму в розібраному вигляді.

Малюнок 8. Загальний вигляд електродвигуна постійного струму 14 кВт, 220В, 1500 об / хв

1 - люкова кришка; 2 - колекторна пластина; 3 - кріплення колектора пластмасою; 4 - кільце для розміщення коригувальних мас; 5 - траверса; 6 - передній підшипниковий щит; 7 - вал; 8 - обмоткодержатель; 9 - бандаж лобових частин якоря; 10 - котушка додаткового полюса; 11 - сердечник додаткового полюса; 12 - станина; 13 - рим; 14 - сердечник якоря; 15 - сердечник головного полюса; 16 - котушка головного полюса; 17 - вентилятор; 18 - задній підшипниковий щит; 19 - задня кришка підшипника; 20 - кульковий підшипник; 21 - передня кришка підшипника; 22 - вільний кінець вала; 23 - паз якоря; 24 - з'єднувальні дроти (висновки) від обмоток до дошки висновків; 25 - коробка висновків

Малюнок 9. Електродвигун постійного струму типу П52, 8 кВт, 220 В, 43 А, 1500 об / хв

Одноякірні машини постійного струму будуються потужністю до 10 МВт і напругою переважно до 1000 В. Для електрифікованих залізниць випускаються також машини напругою до 1500 В. На напруги понад 1500 В машини постійного струму виготовляються рідко, тому що зі збільшенням напруги умови струмознімання з колектора погіршуються.

В окремих випадках (потужні криголами, приводи аеродинамічних труб і ін.) Потрібні двигуни постійного струму потужністю 15 - 30 МВт. У машинах з одним якорем отримання таких потужностей неможливо, і тому будуються двох-, трьох- і четирех'якорние машини, які представляють собою багатомашинні агрегати із загальним валом.

Джерело: Вольдек А. І. "Електричні машини. Підручник для технічних навчальних закладів" - 3-е видання, перероблене - Ленінград: Енергія, 1978 - 832с.