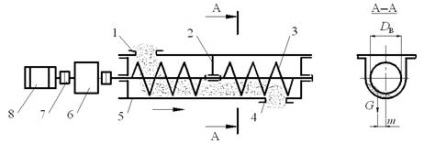

Горизонтальний конвеєр (рис. 6.1) складається з нерухомого жолоба в формі напівциліндра, закритого зверху кришкою; приводу (що включає електродвигун, редуктор і дві муфти); приводного вала з прикріпленими до нього витками транспортує гвинта; кінцевих і проміжної підшипникових опор; завантажувального і розвантажувального пристроїв [2, 5, 6].

Насипний вантаж подається в жолоб через одне або кілька отворів, переміщення вантажу по жолобу забезпечується витками обертового гвинта, при цьому вантаж переміщається уздовж осі конвеєра в напрямку транспортування, як гайка уздовж гвинта, а потім висипається через одне або кілька розвантажувальних отворів з затворами, розташованих в днище жолоба.

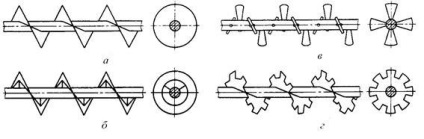

Гвинт конвеєра являє собою трубу з привареними до неї лопатями, виготовленими зі сталевого листа. Гвинти виконуються суцільними, стрічковими і фасонними (рис. 6.2).

Мал. 6.1. Схема горизонтального гвинтового конвеєра:

1 - завантажувальний пристрій; 2 - підвісна проміжна опора; 3 - гвинт;

4 - розвантажувальний отвір; 5 - жолоб; 6 - муфта; 7 - редуктор; 8 - електродвигун

Витки Полностенная і стрічкового гвинта виготовляються штампуванням із сталевого листа товщиною 4-8 мм і приварюються до валу.

Мал. 6.2. Конструктивне виконання гвинта:

а - суцільний Полностенная; б - стрічковий; в - лопатевий; г - фасонний

Спіраль стрічкового і лопаті лопатевого гвинта зміцнюють на невеликих стрижнем через отвори в валу. Суцільний гвинт (шнек) застосовують для переміщення сухих, порошкоподібних і дрібнозернистих вантажів, стрічковий, лопатевий і фасонний - для злежуються вантажів або для сполучення транспортних і технологічних операцій (змішування, подрібнення та ін.). Гвинт виготовляється з правим або лівим напрямком спіралі, одно-, дво- або трехзаходним. Як опори гвинтів застосовують підшипники ковзання і кочення.

Довжина секції гвинта становить 2-4 м. Кожні дві секції трубчастих гвинтів з'єднують коротким валом. Одну з кінцевих опор гвинта постачають наполегливим підшипником, який встановлюють на розвантажувальному кінці конвеєра. Проміжні підвісні підшипники встановлюють з кроком 1,5-3,5 м, в місці установки проміжної опори витки гвинта перериваються.

Підвісні підшипники повинні мати надійне ущільнення для захисту від забруднення, малі довжину і діаметр. Крок гвинта для легко переміщуваних вантажів приймають t = D. для важко переміщуваних вантажів величину кроку знижують до t = 0,8D. Частота обертання гвинта n залежить від характеристики переміщуваного вантажу, частота обертання зменшується зі збільшенням діаметра гвинта, щільності і абразивності вантажу.

Діаметр гвинта вибирають орієнтовно, перевіряють за формулою для розрахунку продуктивності і остаточно приймають відповідно до нормального поруч з ГОСТ: 0,1; 0,125; 0,16; 0,2; 0,25; 0,32; 0,4; 0,5; 0,63; 0,8 м. Частота обертання гвинта вибирається залежно від характеристики вантажу і діаметра гвинта, найбільша допускається частота обертання (об / хв) гвинта

де А - емпіричний коефіцієнт;

При переміщенні кускових вантажів діаметр гвинта перевіряють з урахуванням крупності шматків за умовою кусковатості

де а - розмір шматків сортованого вантажу;

amax - розмір найбільших шматків рядового вантажу.

Жолоб конвеєра виготовляють з листової сталі товщиною 2-8 мм. Для транспортування абразивних і гарячих (до 200 ° С) вантажів застосовують жолоби з чавуну, а для легких неабразивних вантажів - з дерева з внутрішньої футеровкой листової сталлю.

Привід гвинтових конвеєрів - редукторний, у горизонтальних конвеєрів він складається з електродвигуна, редуктора і двох муфт; у похилих конвеєрів привід виконують з конічною передачею для забезпечення горизонтального розташування редуктора.

Завантажувальний пристрій складається з люка в кришці жолоба конвеєра і впускного патрубка, який забезпечує герметичність при переході сипучого матеріалу в жолоб конвеєра з бункерів або технологічних машин. Розвантажувальні пристрої виконують у вигляді одного або декількох отворів в днищі жолоба, що перекриваються шиберними засувками для розподілу вантажу в різні приймальні пункти, одиночне випускний отвір затвором не перекривається.

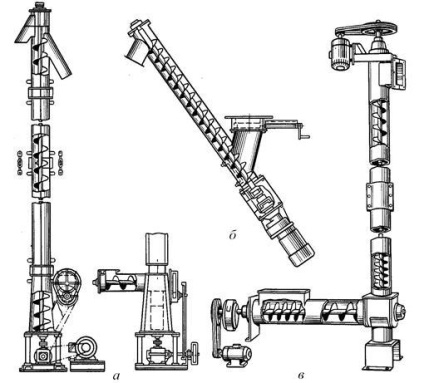

Вертикальні гвинтові конвеєри (рис. 6.3) відносяться до конвеєрів спеціального типу і складаються з валу з суцільними гвинтовими витками, що обертається в циліндричному кожусі (трубі), горизонтального гвинта-живильника і одного або двох роздільних приводів.

Для створення необхідної відцентрової сили гвинт вертикального гвинтового конвеєра має велику частоту обертання, ніж гвинт горизонтального конвеєра.

Конвеєр забезпечений одним або двома роздільними приводами (для основного гвинта і для живильника), розвантаження проводиться через верхній патрубок в кожусі. Ділянка, в який подається вантаж, виготовляють з зменшуваним до верху діаметром або зі зменшеним кроком. При великій висоті конвеєра щоб уникнути биття вала встановлюють проміжні підшипники.

Переваги та недоліки вертикальних гвинтових конвеєрів ті ж, що у горизонтальних; в порівнянні з ковшовими елеваторами вони мають менші габаритні розміри і більшу зручність розвантаження, але є більш енергоємними.

Мал. 6.3. Вертикальні гвинтові конвеєри:

а. в - вертикальні; б - крутопохилі

Спіральні безстрижневим конвеєри відносяться до конвеєрів спеціального типу і призначені для подачі сипучих, пилоподібних харчових і нехарчових продуктів на різні відстані і висоту. Спіральні безстрижневим конвеєри мають різноманітні конфігурації траси, прості при монтажі і обслуговуванні, легко адаптуються до існуючих технологічних ліній і умов виробничих процесів [6].