Довжина конвеєра L = 15 м;

Транспортується матеріал - зола суха.

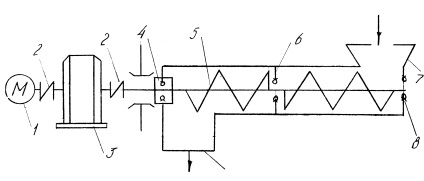

Рис.1 Схема гвинтового конвеєра

1 - двигун; 2 - муфта; 3 - редуктор; 4 - підшипник завзятий головний; 5 - вал з гвинтом; 6 - опора проміжна; 7 - завантажувальний патрубок; 8 - задній підшипник; 9 - розвантажувальний пристрій

Гвинтові конвеєри (шнеки, транспортери) набули великого поширення в різних галузях промисловості. Гвинтові конвеєри призначені для горизонтального, похилого та вертикального переміщення безперервним потоком сипучих (цементу, гіпсу, вапна, шлаку, піску і т. Д.), А також вологих і тістоподібних (мокра глина, будівельні розчини та бетонні суміші) матеріалів на відстань 5 40 м.

Гвинтові конвеєри однотипні по конструкції, збираються з взаємозамінних уніфікованих секцій, кількість яких визначається необхідною дальністю транспортування матеріалу, і відрізняються один від іншого розмірами поперечного перерізу жолоба, довжиною і потужністю приводу.

Вибір типу гвинтового конвеєра зводиться в основному до встановлення форми і конструкції гвинта, відповідної гранулометричному складу і фізичним властивостям матеріалу, що транспортується.

Основною перевагою цих конвеєрів є закритий транспортний тракт, компактність, безпека в роботі і обслуговуванні, придатність для транспортування гарячих, що порошать і токсичних матеріалів.

Істотний недолік гвинтових конвеєрів полягає в тому, що внаслідок тертя об дно жолоба і кручені поверхню матеріал сильно стирається і перемелюється, витрата електроенергії у гвинтових конвеєрів вище, ніж у будь-якого іншого транспортує пристрої. Тому вони застосовуються при порівняно невеликій продуктивності і коротких відстанях транспортування.

Цілями курсової роботи є:

- вивчення конструкції гвинтових конвеєрів;

- розрахунок основних параметрів вертикального гвинтового конвеєра;

- в графічної частини - розробка креслень загального вигляду гвинтового конвеєра, деталировки окремих вузлів.

Конструкція гвинтових конвеєрів

Гвинтовий конвеєр являє собою транспортує пристрій безперервної дії, робочим органом якого є гвинт, що обертається в закритому нерухомому кожусі (жолобі) з напівкруглим днищем. Гвинтовий конвеєр складається з гвинта, жолоби з кришкою, завантажувального і розвантажувального патрубків і приводу.

Транспортується матеріал, що надходить в машину через завантажувальний патрубок, переміщається обертовим гвинтом по дну жолоба до розвантажувальних патрубку.

Гвинти виготовляють одно- і Двоходові з правим або лівим напрямком витків, що мають, як правило, постійний крок. Розрізняються гвинти: суцільні - для сухих порошкоподібних і зернистих матеріалів (цементу, крейди, гіпсу, гранульованого шлаку і т. Д.); стрічкові - для дрібнокускових матеріалів (гравію, щебеню, негранульовані шлаку і т. д.); фасонні - для мокрих, злежалих і тістоподібних матеріалів (мокра глина, розчини і бетонні суміші); лопатеві - для бетонних сумішей.

Таким чином, для транспортування добре сипучих матеріалів, до яких відноситься зола, вибираємо суцільний подає гвинт.

Витки шнека, що утворюють гвинтову поверхню, зазвичай виготовляють з окремих розрізних залізних шайб, яким штампуванням надається гвинтова поверхня. Окремі витки зварюють або склепуваної між собою і потім прикріплюють до валу. В окремих випадках для транспортування абразивних матеріалів застосовуються шнеки, у яких витки відливають з чавуну. Окремі трубки, відлиті разом з витками, надягають на вал. Вони з'єднуються між собою за допомогою виступів на трубках і відповідних їм западин на сусідніх трубках. Однак на практиці частіше застосовують сталеві шнеки, так як чавунні шнеки виходять значно важче і обходяться дорожче сталевих шнеків. Стандартні діаметри гвинтів 0,1-0,8 м. Витки (лопаті) гвинта закріплюються на сталевому трубчастому валу, складеному з окремих секцій довжиною 2-4 м, і з'єднані між собою через проміжні підвісні підшипники, прикріплені до кришки жолоба. Кінцевими опорами вала служать підшипники, розташовані за торцовими стінками жолоби.

Жолоб конвеєра, виготовлений з листової сталі, так само, як і гвинт, збирається на болтах з окремих секцій напівкруглої або круглої форми. Між стінкою жолоба і гвинтом повинен бути зазор 6-10 мм. У місцях завантаження в кришці і в місцях розвантаження в дні робляться вікна і патрубки. Розвантажувальні патрубки забезпечуються звичайними засувками різних конструкцій або засувками з зубчастої рейкою.

Гвинт конвеєра приводиться в обертання від електродвигуна через редуктор. Привід розміщують на розвантажувальному кінці конвеєра.

Розрахунок основних параметрів гвинтового конвеєра

Продуктивність гвинтового конвеєра розраховується за формулою:

де D - діаметр гвинта, м;

п - частота обертання гвинта, об / хв;

ρ - щільність матеріалу, що транспортується, т / м 3;

З - поправочний коефіцієнт, що залежить від кута нахилу конвеєра β,

при β = 0º приймаємо С = 1;

ψ - коефіцієнт наповнення поперечного перерізу гвинта, для

абразивних матеріалів ψ = 0,125 [1, стор. 57].

З формули (1) отримаємо формулу для розрахунку діаметру гвинта:

Отримане значення округляємо до найближчого стандартного D = 300 мм.

Мал. 2. Ескіз суцільного гвинта

Визначення потужності на валу гвинта

Потужність на валу гвинта визначають за формулою [1, стор. 59]:

де LГ - горизонтальна проекція довжини конвеєра, м;

W - досвідчений коефіцієнт опору при русі вантажу по жолобу [1, стор. 59, табл. 7], W = 4;

k - коефіцієнт, що враховує характер переміщення гвинта, k = 0,2;

QК - погонна маса обертових частин конвеєра, кг / м;

- осьова швидкість руху вантажу, м / с;

В- коефіцієнт опору руху обертових частин конвеєра, при підшипниках кочення В = 0,08.

Визначення максимальної частоти обертання валу

Максимальну частоту обертання гвинта можна визначити за формулою:

де К-розрахунковий коефіцієнт, для абразивного матеріалу

Номінальну частоту обертання гвинта при заданій продуктивності і обраному діаметрі гвинта визначаємо за формулою:

Має дотримуватися умова:

Визначення потужності і вибір електродвигуна

Потужність двигуна визначається з урахуванням ККД механізму:

де - механічний ККД приводу, [8, табл. 5.1.];

За ГОСТ 19523-81 вибираємо асинхронний електродвигун типу: 4АМ80А6У3 з номінальною потужністю 0,75 кВт і асинхронної частотою обертання nдв.ном. = 1000мін -1.

Рис.3 Кінематична схема приводу гвинтового конвеєра

6. Кінематичний розрахунок приводу

Визначимо загальне передавальне число приводу за формулою:

Приймаємо Uобщ. = 24,9. За табл.7 [2, стор. 155] вибираємо циліндричний двоступінчастий редуктор типу ГОСТ 20373-94: Ц2В-160 і передавальним відношенням U = 24,9; Номінальний крутний момент на тихохідному валу 1 250 Нм; ККД - 0,97.

Визначимо фактичну частоту обертання гвинта.

Визначимо фактичну продуктивність гвинтового конвеєра за формулою (1).

Схожі роботи:

Конвеєр стрічковий крутонаклонлонний (кут нахилу 600)

Дипломна робота >> Промисловість, виробництво

т / год. Довжина окремих горізонтальнихконвейеров з високоміцними стрічками. в, г - проміжне вантажне; д - гвинтове; е - пружинно-гвинтове Вантажні пристрої по їх розташуванню. школа », 1978. Черновский С.А. Курсове проектування деталей машин, - М. «.

Автоматизований електропривод конвеєрів

Реферат >> Промисловість, виробництво

Конструкція різних видів конвейеровВінтовой (шнековий) конвеєр складається з. а для горізонтальнихконвейеров визначають всю статичну. проектірованіяконвейера вибирають з урахуванням статичної на-Грузьке конвеєра. Сили опору руху конвеєра.

Розрахунок і проектування приводу редуктора

Реферат >> Промисловість, виробництво

Перевірка. Моменти. ;. H · мм. ; H · мм. ;. H · мм. Горизонтальна площина:; ; H. H. Перевірка. Моменти. ;. H.; H, H.;. H. Сумарні. по табл. 9.19 для приводів вінтовихконвейеров = 1.3; коефіцієнти V = 1 і = 1. Довговічність визначаємо за.

Стрічковий транспортер і його проектування

Контрольна робота >> Промисловість, виробництво

даного проекту полягає в проектуванні одноступінчатого циліндричного редуктора с. з окремих секцій. Траса конвеєра в горизонтальній площині прямолінійна, а в. в пересувних транспортерах - гвинтова. Привід конвеєра (приводний станція) складається з.

Проектування технології виробництва залізобетонних мостових балок

Дипломна робота >> Будівництво

5 Проектування формувального цеху 6 Проектування арматурного цеху 7 Проектування складів. лебідка; 2-вакуумний розвантажник; 3-вінтовойконвейер з очисної секцією; 4. конвеєром ТК-3 з шириною стрічки 650 мм і продуктивністю горизонтального.