Млини - це клас подрібнюючих машин від максимальних розмірів 20-40 мм до мінімальних розмірів 0,01 - 0,001 мм зі ступенем подрібнення порядку 10-100. Для подрібнення твердих тіл знаходять застосування пристрою, апарати і установки різних конструкцій, що відрізняються видом і динамічністю навантаження речовини: розчавлювання, високошвидкісний удар, розколювання, динамічний стирання.

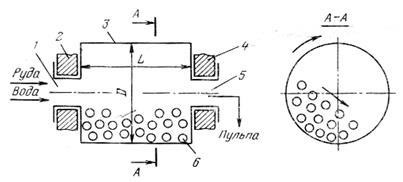

Мал. 4.14. Схема роботи барабанного млина.

1, 5 пустотілі цапфи; 2, 4 - підшипники; 3 барабан; 6 мелють тіла.

Барабанні млини. Тонке подрібнення здійснюється ударом і стиранням між кулями і бронеплитами, в млинах самоздрібнювання - ударом і стиранням великими шматками.

Кільцеві кульові млини. Подрібнення відбувається шляхом роздавлювання і стирання між нерухомим кільцем і бистровращающейся кулями.

Ударні млини: молоткові, аеробільние. Подрібнення проводиться за рахунок удару, стирання шматків, часто з одночасною і підсушила.

Вібраційні млини. Застосовуються для тонкого і надтонкого помелу. Розмел здійснюється в результаті кругових коливань корпусу млина з частотою 1000 ... 3000 і більше за хвилину.

Струменеві млини. Розмелювання проводиться за рахунок взаємних ударів частинок в камері з великою швидкістю (швидкість 100 ... 300 м / с).

В сучасних подрібнювачах зазвичай поєднуються два і більше видів таких впливів. Наприклад, для тендітних матеріалів використовують машини, в яких переважають розчавлюють і ударні воздей-наслідком, для м'яких - стирання. для волокнистих ма-лов ефективні розривають зусилля.

Розроблена велика кількість конструкцій апаратів для тонкого подрібнення - диспергування. Такі типи млинів, як вібраційні, планетарні, струменеві, дезінтеграту-ри - описані в монографіях Роуза, Акунова, Ходакова, Хінта, Аввакумова.

По виду переважного навантаження виділені три типи млинів:

1) млини з низькою швидкістю навантаження переваж-громадської стисненням: кульові, стрижневі, бігуни, відцентрові;

2) млини із середньою швидкістю навантаження. руйнуючої-шує в основному обмеженим ударом. вібраційні, відцентрово-планетарні, магнітно-вихрові і т. д.).

3) млини з високою швидкістю навантаження. измель-чающие переважно вільним ударом: ударно-відбивної дії, ударні млини, де-зінтегратори і дисмембратор, протиточні струменеві, ро-торні.

Мірою ефекту измель-чення вважають швидкість кулі (або іншого меле тіла) по відношенню до швидкості частинок (шматків) подрібнюють-мого матеріалу. При самоздрібнювання це швидкість подрібнюють-мих частинок.

Найбільшого поширення для подрібнення корисних копалин отримали барабанні (кульові і стрижневі) млина. У деяких випадках на підприємствах великої продуктивності використовують барабанні млини самоздрібнювання (без меле завантаження) і полусамоізмельченія (з невеликою добавкою куль).

Барабанна млин (див. Рис. 4.14) являє собою порожнистий, футерованих зсередини бронеплитами барабан 3, закритий торцевими кришками 2 і 4 з порожнистими завантажувальними і розвантажувальними цапфами 1 і 5, що спираються на підшипники. Барабан млина приблизно наполовину заповнений тілами, що мелють 6. При обертанні барабана мелють тіла, завдяки силам тертя піднімаються на деяку висоту і вільно падаючи або перекочуючись, падають вниз. Подрібнення матеріалу відбувається за допомогою удару, стирання і розчавлювання. Вихідний матеріал подається через завантажувальну цапфу, розвантажується через розвантажувальну. Рух матеріалу в млинах мокрого подрібнення відбувається за рахунок перепаду рівнів завантаження і розвантаження і безперервної подачі пульпи, в млинах сухого подрібнення - за рахунок розрідження повітря, створюваного на виході матеріалу з млина.

По режиму роботи розрізняють млини періодичної і безперервної дії; з обертовим барабаном, вібраційні, відцентрові і баштові.

Ріс.4.15.Устройство барабанної кульового млина:

1, 5 - порожнисті цапфи; 2, 4 - торцеві кришки;

3 - барабан; 6 - мелють завантаження.

Залежно від форми барабана: млини циліндро-конічні і циліндричні. Останні, в свою чергу бувають трьох типів - короткі, довгі і трубні. Короткі - довжина барабана менше або близька до діаметру, довгі - досягає 2 - 3 діаметрів, трубні - більше діаметра не менше, ніж в 3 рази. Трубні млини знайшли застосування в цементній промисловості.

Залежно від типу меле завантаження: млини кульові, стрижневі, галькові, рудногалечние і самоздрібнювання.

Залежно від способу розвантаження. з центральною розвантаженням і розвантаженням через решітку.

Область застосування стрижневих млинів: дрібне дроблення перед кульовими млинами і подрібнення крупновкрапленних руд перед гравітаційними або електромагнітними методами збагачення.

Область застосування рудногалечних млинів: випадки, коли не припустимі домішки заліза до подрібнюють матеріалу.

Самоздрібнювання успішно конкурує з подрібненням сталевими тілами, що мелють і в деяких випадках не тільки здешевлює процес рудоподготовки, але і покращує технологічні показники збагачення руд.

Сутність процесу самоздрібнювання полягає в тому, що великі шматки матеріалу в млині, руйнуючись самі, подрібнюють і більш дрібні, тобто великі шматки є меле завантаженням, дрібні - подрібнюють матеріалом.

Розрізняють такі види технологій самоздрібнювання:

рудне самоздрібнювання - продукт великого дроблення крупністю 300-0 мм надходить в млини самоздрібнювання.

рудне полусамоізмельченіе - в млин додають сталеві кулі діаметром 100-125 мм в кількості 6-10% від обсягу млини з метою компенсування нестачі в вихідному матеріалі великих шматків і збільшення продуктивності.

рудногалечное подрібнення - руда крупністю 6-0 мм або дрібніше, отримана в результаті рудного само-, полуізмельченія або подрібнення в стрижневий млині подрібнюється в рудногалечних млинах, що мелють завантаження яких представлена рудної галькою (100-40; 75-30 мм), відібраної після II стадії дроблення або виділяється при рудному самоздрібнювання.

Переваги процесу самоздрібнювання:

- можливість подачі руди крупністю 300-0 мм після стадії великого дроблення, що дозволяє виключити середнє і дрібне дроблення;

- зменшується переізмельченіе руди, завдяки розлому шматків по міжзернових контактів, тобто по найбільш ослабленим місцях кристалічної структури;

Недоліки: більш низька питома продуктивність млинів і високий витрата енергії (в 1,3-1,4 рази); більш висока витрата футерування; явище накопичення в млині шматків критичного (25-75 мм) розміру, які занадто малі, щоб доробити інші і занадто великі і міцні, щоб бути роздробленими більшими шматками.

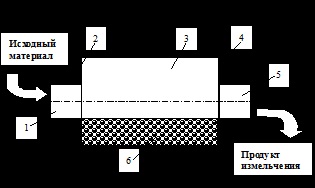

Млин сухого самоздрібнювання "Аерофол" показана нарис. 4.16.

Конструктивно являє собою барабан діаметром 5,5-11м, на внутрішній поверхні якого укріплені балки-ребра для підйому при обертанні шматків матеріалу і дроблення падаючих на них шматків. На торцевих кришках укріплені кільця трикутного перетину для подачі матеріалу в середину барабана.

Мал. 4.16. Млин сухого самоздрібнювання «Аерофол»:

1-ліфтери; 2 барабан; 3 торцеві кришки; 4 відбійні кільця;

5, 6 розвантажувальна і завантажувальна цапфи; 7- зубчастий вінець.

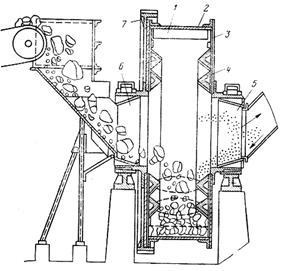

Млин мокрого самоздрібнювання "Каскад".

Розвантажувальна решітка складається з окремих секторів. За гратами є радіальні перегородки - ліфтери. До розвантажувальної цапфе прикріплена знімна бутари, призначена для класифікації пульпи, що виходить з млина. Рудна галя виділяється через вікна, передбачені в розвантажувальної решітці.