Класифікація піскодувних машин

Піскодувні машини з'явилися значно пізніше інших формувальних машин. Лише в 1940-х роках вони знайшли широке застосування для виготовлення стрижнів. У 1950-ті роки цей метод почали ис-користувати для попереднього ущільнення форм. Спочатку існував один тип піскодувні головки. Пізніше з'явилася конструкція, що дозволяє збільшити швидкість надування приблизно в 10 разів. Таку машину назвали пескострельной. Таким чином, в класі піскодувних машин є два конструктивних типу: піскодувні і пескострельние машини.

Існує два способи подачі суміші в форму: при одному з них суміш при виході з вдувного отвори рухається перпен-дікулярно модельної плиті, при іншому - паралельно. Недолік другого способу - поява затінених областей за моделями форми з боку, протилежного надуваючи.

Піскодувні (пескострельние) машини можна классіфіці-ровать по розташуванню вдувного отвори щодо опо-ки: машини з верхнім (верхній надувши), боковим (бічний надувши) і нижнім (стовбурний надувши) розташуванням вдувного отвори.

Піскодувні процес ущільнення може бути одноразовим і пульсуючим; форма (або стрижень) виготовляється відпо-відно при видачі однієї або декількох ви-даються послідовно порцій суміші.

У формувальних машинах, які здійснюють процес першого типу, обсяг піскодувні резервуара більше (іноді в неяк-до раз) обсягу форми. У машинах для пульсуючого уплот-вати обсяг резервуара менше обсягу форми. Останні машини більш універсальні, однак процес ущільнення сильно подовжується, зростає витрата повітря.

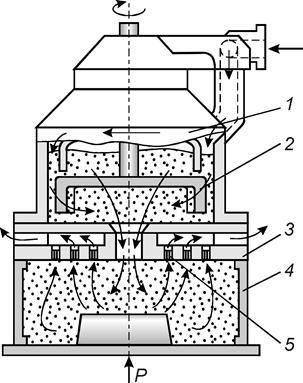

Процес уп-лотненія на піскодувних машинах полягає в наступному (рис. 30): на столі машини встановлена опока 4. яку стіл притискає до на-дувной плиті 3 піскодувні резервуара 1.

Необхідна доза суміші завантажується в піскодувні резервуар 1. який потім герметизується. Далі в резервуар подається стиснене повітря, який видавлює суміш в опоку 4 через одне або кілька вдувних отворів. Час робочого процесу 1¸2 с.

Після надування повітря з опоки йде в атмосферу через спеціальні отвори - венти 5. Венти виконуються як в надувний плиті (верхня вентиляція), так і в опоке або модельної плиті (нижня вентиляція). Венти виконуються таким чином, щоб пропускали тільки повітря і не пропускали суміш.

Щоб суміш не злежується в піскодувні резервуарі, в нього вбудовані мішалки 2. безперервно розпушують суміш в процесі надування.

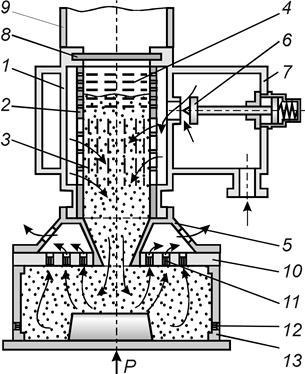

Варіант виконання пескострельной головки представлений на (рис. 31).

У пескострельном резервуарі 1 є гільза 2 з вузькими прорізами. Прорізи розташовані двома групами. У нижній частині гільзи прорізи 3 орієнтовані вертикально, а прорізи 4 у верхній частині гільзи - горизонтально.

Нижня частина резервуара становить собою конічну насадку 5 з вихідним отвором. Вихідний отвір може бути круглим, щілинним, хрестоподібним і іншій конфігурації.

Для відводу повітря з технологічної ємності 13 в ній і в надувний плиті 10 робляться венти 12 і 11.

Для забезпечення високої швидкості надування суміші потрібна велика швидкість підведення повітря. Для забезпечення великої миттєвої витрати повітря головка обладнана пневматичним акумулятором 7 (ресивером). На рис. 31 ресивер виконаний у вигляді корпусу головки, однак більшого поширення набули ресивери у вигляді окремого газового балона.

Суміш в гільзу 1 подається з дозатора 9 при відкриванні шиберного затвора 8. Закритий шибер герметизирует гільзу і простір навколо неї.

Після заповнення гільзи сумішшю і герметизації резервуара відкривається швидкодіючий клапан надува 6. і стиснене повітря надходить з ресивера в простір навколо гільзи. Наявність прорізів в гільзі призводить до того, що частина повітря надходить в простір гільзи над сумішшю і прагне витиснути її в опоку.

Інша частина повітря тисне на суміш з боків, віджимає її від стінок гільзи і знижує, тим самим, тертя. Крім цього повітря фільтрується в обсязі суміші і розпушує її. Завдяки такій дії стисненого повітря надувши відбувається набагато швидше, ніж при піскодувні способі. Час робочого процесу становить 0,1¸0,2 секунди. На слух надувши сприймається як постріл, звідси і назва.

Слід зазначити особливе значення клапана надування. Він повинен бути швидкодіючим і мати велике прохідний перетин, щоб забезпечити велику питому витрату повітря. У завдання клапана входить також повідомлення гільзи з атмосферою після закінчення надування (на малюнку не показано).

Процес формування форми або стрижня можна розглядати як послідовність двох етапів.

Спочатку відбувається заповнення технологічною ємності з попередніми ущільненням суміші за рахунок кінетичної енергії струменя і перепаду тисків. Потім здійснюється ущільнення суміші за рахунок видавлювання пресує кома з насадки в технологічну ємність, яке відбувається під дією різниці тисків повітря в робочому резервуарі і формі.

На першому етапі піскодувні резервуар по суті грає роль живильника. Суміш надходить в технологічну ємність у вигляді пухкої, майже неущільненому струменя. На другому етапі відбувається видавлювання додаткової порції суміші з вихідного отвору резервуара в попередньо заповнену технологічну ємність. Суміш, що надходить в опоку, приймає форму кома, що пресує як нижележащие, так і бічні шари. Якщо в резервуарі є кілька вихідних отворів, то з кожного ви-давлівается окремий пресує ком. Грудки, що виходять з близько розташованих отворів, можуть зливатися.