Прокатним станом називається комплекс машин і агрегатів, призначених для здійснення пластичної деформації металу в валках (власне прокатки), подальшої його обробки (редагування, різання та ін.) І транспортування. У зв'язку з цим обладнання про- катного стану ділиться на три групи: 1) основне обладнання, що входить в головні лінії або, що те ж, лінії робочих клітей; 2) допоміжне обладнання д-ня; 3) транспортне устаткування.

В обладнання головної лінії (рис. 14.2) входять робоча кліть 4, передавальні механізми 7. 10 і електро-двигун 11. Основним агрегатом стану є робоча кліть, що складається з двох масивних вертикальних станин 2, встановлених на плітовіни 1, які прикріплюються до фундаменту анкерними болтами. У верхній частині ста-Ніни з'єднані траверсой 3. У станинах змонтовані подушки з підшипниками і валками, зокрема опор-ними 5 і робочими 6. Валки, будучи основним робочим інструментом стану, виконують головну операцію про-каткі- деформують (обжимають) метал і надають йому задану форму поперечного перерізу.

Валки можуть мати гладку циліндричну поверх-ність в робочій частині; в цьому випадку вони використовуються для прокатки листів. Для виробництва профілів (квад-рат, куточок і ін.) Застосовують калібровані або сорто-ші валки, у яких на робочій частині (бочці) протачі-ються поглиблення - струмки відповідно до форми про-кативаемих виробів. Валки виготовляють з різних матеріалів: вуглецевих сталей і чавунів, ливарних і деформівних високоміцних сталей, чавунів пови-шенной міцності, легованих чавунів, легованих сталей, металокерамічних (твердих) сплавів.

Прокатні стани класифікуються за кількістю і рас-положення валків в робочих клітях, числу і располо-ню робочих клітей і призначенням станів.

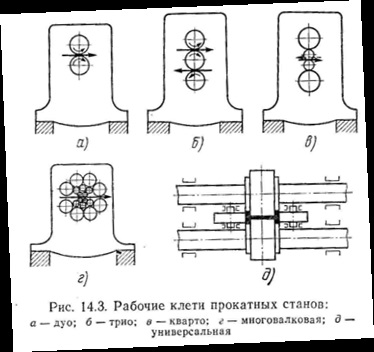

Залежно від числа і розташування валків в ра-бочих клітях (рис. 14.3) прокатні стани діляться на п'ять груп: двохвалкові - дуо (а), тривалкові - тріо (б), четирехвалковую - кварто (в), багатовалкові (г) і універсальні (д) відповідно.

За призначенням вони поділяються на стани для вироб-ництва напівпродукту, стани готової продукції і стани спеціального призначення.

Перша група включає обтискні стани (блюмінги і слябінги) для отримання напівпродуктів великого се-чення і подальшої їх прокатки на сортовий або лисиць-товой метал. У цю групу входять і заготівельні ста-ни для отримання напівпродуктів дрібнішого перетину з блюмов або невеликих злитків.

По виду продукції, що випускається стани другої груп-пи діляться на сортові, листові і трубні.

Розмір блюмінгів, слябінгів, заготівельних і сор-тових станів обумовлюється діаметром бочки валків; листових станів - довжиною бочки; трубних станів - на-ружной діаметром прокочується труб.

До третьої групи відносяться прокатні стани спеці-ального призначення: колесопрокатного, кольцепрокатние, шаропрокатних, для прокатки профілів змінного і періодичного перетинів і т. П.

Схема автоматизації безперервного листового стану холодної прокатки показана на рис. 14.4, а. На схемі визначені місця установки датчиків: / -усілія про-катки; 5 - центрування рулону; 7 - температури вал-ков; 9 - положення натискних валків; 2, 3, 4, 6, 8, 10, ц -швидкості, товщини, форми, центрування, натяж-ня, товщини і довжини смуги відповідно. Також вка-зани локальні автоматичні системи: / - подачі рулонів; // - регулювання температури валків; /// - установки паралельності валків; IV-регулювання натягу; V - центрування смуги; VI --регуліро-вання форми смуги; VII - регулювання натягу смуги між кліттю і моталкой; VIII - прибирання і про-в'язки рулонів; IX - регулювання заправки смуги; X - перебудови стану; XI - регулювання швидкісного режиму; XII - обліку часу роботи і простоїв стану; XIII - оптимізації управління станом із застосуванням керуючої обчислювальної машини; XIV-регули-вання товщини смуги; XV - установки моталки.

Для усунення недоліків порулонного (періоді-чеського) методу виробництва листів на безперервних станах в останні роки створені стани нескінченної хо-лодной прокатки (рис. 14.4,6). У головній частині стану встановлені розмотувачі рулонів 1, ножиці 2 і ма-шина для стикового зварювання 3; тут же змонтовано пет-ліве пристрій 5 з візком 4, яке забезпечує безперервну роботу табору в період зупинки смуги для зварювання. Після формування рулонів на моталках 5 лист, що пройшов робочі кліті стану 6, обрізається ба-раба ножицями 7. Стан оснащений ЕОМ, що дає можливість реалізувати систему автоматичного управління його роботою (АСУТП).

Мал. 14.4. Схеми прокатних листових станів: