Кожного, хто знайомився з технологією ТІСЕ, інтереси-вал склад суміші, міцність стінових блоків, якими тепло-ізолюючими характеристиками вони володіють. Дуже мно-гих долали сумніви: невже на таке просте оснащення і своїми руками так легко можна відформувати блок, видер-жива понад 100 тонн, і який має високу степу-нью морозостійкості.

Так, це так, що було підтверджено і теорією будівельник-них матеріалів, і випробуваннями, і чималим досвідом будів-ництва.

". Марку цементу визначають за міцністю на вигин і стиск зразків - балочок, виготовлених з цементно - піщаного розчину з ваговим співвідношенням 1. 3, і твердо-ших в нормальних умовах 28 діб при температурі (20 () С).

Для виготовлення трьох зразків відважують 500 г порт-ландцемента і 1500 г стандартного піску (модуль крупності Мк = 2,5. 2,7). Суміш перемішують і заливають 200 г води (В / Ц = 0,4) Ретельно перемішують до отримання однород-ної маси.

Готується розчинна суміш не є кладки або штукатурним розчином, а являє собою як би мо-дель бетону, тому вона значно менш пластична, ніж традиційна розчинна суміш, якою користуються камен-щики та штукатури. Створюється жорстка суміш.

Теоретично, для затвердіння цементу, для протікання про- процесу його гідратації, потрібно В / Ц = 0,2. 0,25, але витрата по-

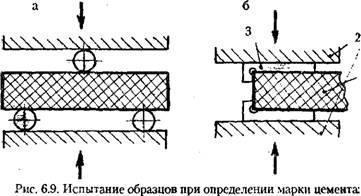

А - випробування на вигин; б - випробування на стиск; 1 - половинка зразка; 2 - плити преса; 3 - металеві накладки

Ди збільшують для підвищення легкоукладальності рас-твора.

Суміш закладають в роз'ємну металеву форму, призначену для формування трьох зразків розмірами 40 х 40 х 160 мм. Суміш ущільнюється або вібрацією на вібро-столі протягом 3 хвилин, або - пошаровим штикуванням (ручна трамбування).

Міцність зразків - балочок визначають, випробовуючи їх спочатку на вигин (рис. 6.9, а), а утворилися половинки - на стиск (рис. 6.9, б).

Межа міцності на стиск ІСЖ для зразка обчислюють за формулою ІСЖ = Р / F, де

Р - руйнівне навантаження (кг), F - площа металевих накладок (см2).

Межа міцності на стиск цементу обчислюють за ре-зультатами шести випробувань, як середнє арифметичне че-тирех результатів (найбільший і найменший не враховуючи-ють.) ".

Величина ІСЖ в (кг / см2) і буде відповідати марці цементу. Так цемент, зразки якого зруйнувалися при давши-лення 400 кг / см2, буде мати марку 400.

Саме такий процес формування суміші піску та цементу було вирішено використовувати при виготовленні стінових бло-ков. Такий підхід дозволив отримати для стінових блоків

Максимально можливі міцності, кото-які можна створити з даними цементом.

Наприклад, якщо площа опори стінового блоку ТІБЕ-2 - близько 600 см2, то при марці цементу 400, цей блок повинен витримати на стиск близько 240 т. Правда є такий параметр, який показує відмінність між результатами випробування зразків і рівнем граничних напружень в реальних виро -ліях, виготовлених з тих же матеріалів і за тією ж техно-логії, що і зразки. Цей параметр залежить від геометрії через делия: чим менше відносна товщина стінок реальної конструкції, тим менше цей коефіцієнт. В середньому, проч-. ність виробів зменшується в 0,4. 0,6 раз по відношенню до міцності зразків.

Таким чином, цілком реально, щоб наш стіновий блок зміг витримати на стиск близько 120 тонн. Якщо стіновий блок, відформований з модулем ТІБЕ, схильний до длитель-ної експлуатації в умовах заморожування і відтавання (блоки, розташовані у вологому грунті), то його реальна міцність знижується ще вдвічі. Це - близько 60 тонн.

Якщо стінові блоки не перебувають в грунті, що не намокають, захищені від попадання вологи або вони знаходяться під шаром теплозахисту і не схильні до заморожування - відтавання, то їх розрахункова міцність зберігається на рівні 120 тонн.

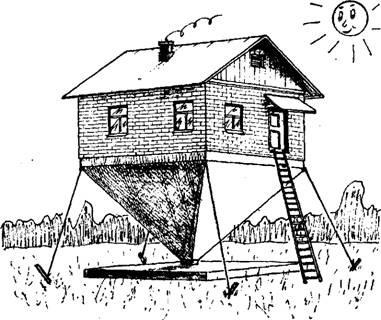

Проте, і 60 тонн - досить висока величина. Один пустотний стіновий блок, відформований з модулем ТІБЕ-2, може витримати вагу невеликого кам'яного будинку з бетонними перекриттями (рис. 6.10).

"..Жесткіе бетони при хорошому ущільненні мають більшу міцність, ніж рухливі, при одному і тому ж рас-ході цементу. Застосування жорстких бетонів дозволяє еконо-мить 10. 20% цементу.".

"..Жесткая суміш має найменше водоцементное соот-

Мал. 6.10, Один стіновий блок, відформований на модулі ТІБЕ-2, може витримати вагу середнього будинку

Носіння (В / Ц). Морозостійкість підвищується при знижені-ванні В / Ц. В даний час створені бетони з морозостійка-стю 600. 800 циклів, наприклад, бетони на дрібнозернистих заповнювачах - пісках. ".

". Особливо жорсткі суміші використовують при виготовленні виро-лій за технологією, яка передбачає їх негайну рас-палубку. Для підвищення морозостійкості конструкцій і збільшення їх механічних характеристик в дорожньому будівництві застосовують бетони підвищеної жесткос-ти.".

". Для ущільнення жорстких бетонних сумішей при устрій стве покриттів невеликої товщини використовується трамбова-ня. Застосовують пневматичні або ручні трамбування. Сме-сі ущільнюють шарами товщиною 10. 15 см".

". Відомий вже понад століття піщаний бетон став предме-том систематичних досліджень з середини п'ятдесятих років, що було пов'язано, в першу чергу, з організацією про-ництва залізобетону в 'регіонах, де відсутні місце-народження великого заповнювача.".

". Піщаний бетон, як правило, має високі фізико - механічними характеристиками в порівнянні з бетоном на крупному заповнювачі.".

". Бортові камені з піщаного бетону, що знаходилися 25 років в експлуатації, не мали слідів руйнування, в той час, як бортові камені з важкого крупнозернистого бетону, що виготовляються за традиційною технологією, зруйнувалися через 2-3 роки від розморожування".

"Пісок - єдиний заповнювач в піщаному бетоні, на-амо дешевий і повсюдно поширений будівельник-ний матеріал, вартість якого в Росії в 2 - 3 рази нижче вартості щебеню верб 6 - 8 разів - керамзитового гравію.".

Застосування жорсткої пескобетона суміші в индивидуаль-ном будівництві поки не настільки поширене. Для багатьох початківців і навіть професійних будівельників це в но-вінку. Тому на складі застосовуваних жорстких сумішей при-ся зупинитися більш докладно. '

Для правильного підбору складу пескобетона суміші та догляду за дозріваючим бетоном, необхідно знати як харак-теристики самих складових суміші, так і технологічні особливості створення пескобетона.

Портландцемент - гідравлічне в'язка, що отримується тонким подрібненням портландцементного клінкеру і не-великої кількості гіпсу (1,5. 3%).

Співвідношення компонентів сировинної суміші, необхідної для створення цементу, вибирають з тим розрахунком, щоб напів-ченний при випалюванні портландцементний клінкер мав сліду-ющий хімічний склад (%): СаО - 62. 68, Si02 - 18. 26, АІ203 - 4. 9 , Fe203 - 2. 6. Для отримання клінкеру частіше все-го використовують вапняк і глину (видобуваються окремо) в со-відношенні 3: 1 (по вазі). Приготовану суміш подають на випал в обертову піч, де при температурі 1200. 1450 ° С відбувається випал - освіту цементного клінкеру - твердих шматків розміром в горошину або горіх се-якого кольору. У кульових млинах шматки клінкеру тонко раз-маливаются з гіпсом та іншими добавками (тонкість помелу - менше 0,08 мм).

Звертаємо увагу деяких індивідуальних застрой-щиків, які дуже ревно ставляться до екології житла, що ці природні мінеральні складові цементу - екологічно нейтральні. Низький рівень екологічної бе-пеки бетонних будинків - в гранітному щебені і малої воз-духопроніцаемості стін.

Властивості портландцементу залежать від його мінерального складу і тонкощі помелу. Чим тонше помел, тим цемент б-стре твердне.

Насипна щільність цементу - 1100. 1200 кг / м3, в уплот-ненном стані - до 1700 кг / м3.

Твердіння цементу - хімічний процес, який від-ходить при взаємодії його з водою, що супроводжується виділенням тепла. Частинки цементу починають розчинятися, причому одночасно відбуваються гідроліз (розкладання від-ділових мінералів водою) і гідратація (приєднання по-ди), утворюється цементне тісто, з якого пізніше випаду-ють тверді кристали високої міцності.

Процес твердіння портландцементу - досить трива-вальний процес (місяці і роки). Але з плином часу ско-кість наростання міцності сповільнюється. Тому якість цементу прийнято оцінювати по міцності, що набирає їм в перші 28 діб тверднення.

Термін схоплювання - одна з основних характеристик твер-дення цементу. Він розраховується від моменту замішування

При твердінні бетону в природних умовах 50% ін-ності досягається через 2-7 діб. Ці терміни значно подовжуються при знижених температурах. При підвищенні температури до 80 ° С терміни дозрівання бетону скорочуються в 8 - 10 разів.

На виробництвах ЗБВ для прискорення набору міцності бетонними виробами застосовують пропарювальні камери, де бетонні вироби набирають міцність, достатню для транспортування виробів, за 5 - 10 годин.

Працюючи за технологією ТІСЕ, треба враховувати, що запро-лення суміш повинна бути витрачена до початку момен-ту схоплювання (за 20 - 30 хв).

При температурі + 5 ° С бетонні суміші різко знижують швидкість набору міцності. При температурі нижче 0 ° С хі-но незв'язана вода перетворюється в лід і збільшується в об'ємі на 9%. В результаті в бетоні виникають напруги, що руйнують його структуру.

При відтаванні процес гідратації цементу відновлено-ється, але з - за зруйнованої структури бетон не може на-брати проектної міцності.

Експериментами встановлено, що якщо бетон до замерз-ня набере 30 - 50% від проектної міцності, то подальше вплив низьких температур не впливає на його фізико - ме-ханических характеристики.

При внесенні хімічних добавок процес твердіння бе-тону буде протікати і при температурах нижче 0 ° С, але не-скільки уповільнено (це властивість використовується при бетони-ровании стовпів в умовах вічної мерзлоти). Швидкість на-бору міцності бетоном залежить від температури і хіміческо-

Табл. 6.1. Швидкість набору міцності бетону з протнвоморознимн добавками% від R

Якщо противоморозні добавки діють до температури - 15 ° С, то можна прийняти такі параметри швидкості на-бору міцності бетоном (табл. 6.4).

Добавки водять в Відра, водних розчинів в процес запро-лення бетонних сумішей в кількості 2. 10% від маси це-мента.

Як протиморозною добавки може бути викорис-поклику звичайна харчова сіль, суміш її і хлориду кальцію:

- 5% водний розчин харчової солі (на 40л води - 1 кг солі) замерзає при - 5 ° С;

- розчин 6% харчової солі і 9% хлорид кальцію (ХК) (на 100 літрів води - 2,5 кг солі і 4 кг хлорид кальцію) замерз-ет при - 15 ° С.

Як протиморозних добавок застосовують і інші солі: нітрит натрію (НН), нітрат кальцію (НК), нітрит - нітрат кальцію (ННК), поташ (П) та їх сполуки. Солі вводять в бетонну суміш тільки у вигляді водних розчинів.

В даний час на ринку будівельних матеріалів по-стало досить багато дуже ефективних вітчизняних-них протиморозних добавок в рідкому і в сухому вигляді.

Заповнювач піщаного бетону - пісок

Заповнювачі займають в бетоні до 80% обсягу і сущест-венно впливають на його міцність, довговічність і вартість. В технології ТІСЕ для формування стінових блоків основ-ної заповнювач - пісок, але не будь-хто.

Негайна розпалубка вимагає підвищеної жорсткості для розчину. Пластичні розчини, що включають дрібні

Фракції піску, - не підходять для цієї мети. Дрібні і пило - ватие піски йдуть тільки на штукатурку і на кладки рас-твор, але не для формування стінових блоків з негайною розпалубкою.

У разі, коли немає піску з великої або середньої фракцією, доводиться брати дрібний пісок. Бетонна суміш з таким пес-ком вимагає дуже ретельного дозування води. При незначи-тельном надлишку вологи, формовані блоки після розпалубки "пливуть" (рис. 6.11). Саме в цьому і полягає обмеження щодо вибору підходящого піску.

Основна мета заповнювач - утворити кістяк, основу для збереження форми після розпалубки. Суміш дрібного пес-ка з цементом і водою більше нагадує сметану, а суміш це-мента з великим піском - вологий грунт.

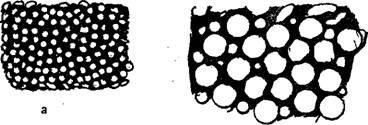

Дрібний пісок не може створити досить жорстку про-просторову структуру (рис. 6.12, а). Суміш великої та дрібної піску - ідеальний заповнювач для цієї мети (рис. 6.12, б).

Мал. 6.12. Структура піщаного бетону: а - дрібний пісок; б - крупнозернистий пісок

Найкращий варіант, якщо пісок являє собою яких-білу суміш зерен, коли крупність зерен коливається від 0,14 До 5мм. Кількість дрібних зерен, що проходять через сито 0,16мм в піщаних бетонах не повинно бути більше 10%.

Чим більше в піску дрібних зерен, тим більше його питома поверхня і тоді для з'єднання зерен піску в розчині або бетоні потрібно більше цементу.

За зерново, му складу піски поділяються на групи, наведені нижче (ГОСТ 8736 - 85) - табл. 6.2.

Водопотребностп' піску - найбільша кількість води, яке може бути прийнято сухим піском у ваговому ставлення-ванні.

Як видно з таблиці дрібний пісок може прийняти вологи в 2 рази більше, ніж великий пісок, завдяки більшій по-поверхні змочування зерен.

Для складання суміші важливим параметром є щільність піску. Вона змінюється зі зміною його вологості своєрідним чином:

- зовсім сухий пісок має насипну щільність 1500кг / м3;

- при вологості 5% вона зменшується до - 1300 кг / м3;

- при вологості 15% і більше вона збільшується до 1900кг / м1

Саме тому, коли потрібно ущільнити пісок, його про-ють водою.

Табл. 6.2. Зерновий склад пісків різних груп

Використовуючи пісок, що лежить під відкритим небом, в процес-се приготування цементної суміші необхідно враховувати як підвищення його щільності від дощів, так і наявність самої вла-ги.

При вказівці складу суміші завжди мають на увазі вагове співвідношення сухого піску та цементу. Якщо ж зміни дозового режиму - об'ємне, то зміна щільності піску від ступеня його вологість-ності - обов'язково слід враховувати.

Піски діляться на природні, що утворилися в результаті вивітрювання гірських порід, і штучні, одержувані в результаті дроблення твердих гірських порід.

Гірські (яр) піски утворюються в результаті виве-Рівань гірських порід і подальшого перенесення продуктів вивітрювання вітром і льодовиками. Незграбна форма і Шеро-Ховатія поверхні зерен сприяють хорошому зчепл-ня їх з в'язким. Недолік таких пісків - забрудненість глиною і домішками.

Річкові і морські піски чистіші, але їх зерна, як пра-вило, округлої форми в результаті тривалого впливу води, що рухається. Найбільш шкідлива домішка в піску - глина, так як вона перешкоджає зчепленню складових самої суміші.

Штучні піски, використовувані значно рідше, б-вают важкі і легкі. Важкі піски виходять дроблен третьому щільних гірських порід (базальт, діабаз, мармур, граніт). Легкі піски отримують дробленням пористий порід (пемза, туф) або виготовляють спеціально (перлітовий і керамзит-товий пісок).

Позбутися від забруднень піску можна тільки його про-мивкой. Для цього пісок поміщають в дерев'яний ящик або металеву ємність (бочку) і промивають його потоком по-ди. У більшості випадків цього не потрібно.

Важливим для формування блоків є не тільки фрак-ції заповнювач, а й його міцність, пористість. При слабкій міцності заповнювача сам відформований блок також буде неміцним. При високому ступені пористості заповнювача знизиться морозостійкість бетону.

Жорсткість піскоцементної суміші є основним па-параметром, що забезпечує якісне формування виро-лій, високу їх міцність і морозостійкість.

Рухливість суміші залежить від водоцементного соотноше-ня (ВЦ). У практиці індустріального будівництва воно оцінюється за допомогою еталонного конуса - ємності висотою 300 мм з діаметром нижньої основи в 200 мм і діаметром верхнього підстави - 100 мм (рис. 6.13).