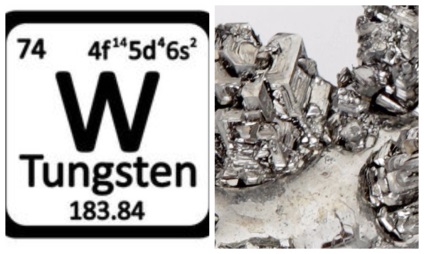

Хімічний елемент - вольфрам.

Перед тим як описати виробництво вольфраму, необхідно зробити короткий екскурс в історію. Назва цього металу перекладається з німецької як «вовчі вершки», походження терміна йде в пізньому середньовіччі.

При отриманні олова з різних руд було помічено, що в деяких випадках воно втрачається, переходячи в пінистий шлак, «немов вовк пожирає свою здобич».

Метафора прижилася, давши назву пізніше отриманому металу, в даний час воно використовується в багатьох мовах світу. Але в англійській, французькій і деяких інших мовах вольфрам називається по-іншому, від метафори «важкий камінь» (по-шведськи tungsten). Шведське походження слова пов'язане з дослідами знаменитого шведського хіміка Шеєле, вперше отримав окис вольфраму з руди, згодом названої його ім'ям (шеелит).

Шведський хімік Шеєле, який відкрив вольфрам.

Промислове виробництво металевого вольфраму можна розділити на 3 етапи:

- збагачення руди і отримання вольфрамового ангідриту;

- відновлення до порошкового металу;

- отримання монолітного металу.

збагачення руди

У вільному стані в природі вольфрам не зустрічається, присутній лише в складі різних з'єднань.

Руди, що містять ці сполуки, дуже бідні, присутність оксиду вольфраму в найбільш багатих з них не перевищує 3%. Для промислового отримання вольфраму потрібне попереднє збагачення. Серед безлічі руд, що містять вольфрам, промислове значення мають дві групи:

Для того щоб перевести вольфрам з концентрату в розчинний з'єднання, використовується кілька різних методів.

- Наприклад, спекают концентрат з надлишком соди, отримуючи таким способом вольфрамит натрію.

- Може використовуватися і інший метод - вилуговування: вольфрам витягують содовим розчином під тиском при високій температурі з наступною нейтралізацією і осадженням.

- Ще один спосіб - обробка концентрату газоподібним хлором. При такому процесі утворюється хлорид вольфраму, який потім відділяється від хлоридів інших металів методом сублімації. Отриманий продукт можна перетворити в оксид вольфраму або пустити безпосередньо на переробку в елементарний метал.

Основним результатом різних методів збагачення є отримання триоксида вольфраму. Далі, саме він йде на виробництво металевого вольфраму. З нього ж отримують карбід вольфраму, який є головною складовою багатьох твердих сплавів. Існує ще один продукт безпосередньої переробки вольфрамових рудних концентратів - ферровольфрам. Він зазвичай виплавляється для потреб чорної металургії.

відновлення вольфраму

Отриманий триоксид вольфраму (вольфрамовий ангідрид) на наступному етапі необхідно відновити до стану металу. Відновлення найчастіше проводиться широко застосовуваним водневим методом. У піч подається рухається ємність (човник) з триоксидом вольфраму, температура по ходу руху підвищується, назустріч подається водень. У міру відновлення металу відбувається збільшення насипної щільності матеріалу, обсяг завантаження ємності зменшується більш ніж удвічі, тому на практиці використовується прогін в 2 етапи, через різні типи печей.

- На першій стадії з триоксида вольфраму утворюється діоксид, на другий з діоксиду отримують чистий вольфрамовий порошок.

- Потім порошок просівають через сітку, великі частки додатково перемелюють для отримання порошку з заданим розміром зерен.

Іноді для відновлення вольфраму використовують вуглець. Цей метод дещо спрощує виробництво, але вимагає більш високих температур. Крім того, вугілля і що містяться в ньому домішки вступають в реакцію з вольфрамом, утворюючи різні сполуки, що призводять до забруднення металу. Є ряд інших методів, що застосовуються у виробництві по всьому світу, але за сукупністю параметрів відновлення воднем має найбільш високу придатність.

Отримання монолітного металу

Якщо перші дві стадії промислового виробництва вольфраму добре відомі металургам і застосовуються дуже давно, то для отримання моноліту з порошку потрібна була розробка особливою технологією. Більшість металів отримують простий плавкою і потім відливають у форми, з вольфрамом зважаючи головного його властивості - тугоплавкости - така процедура неможлива. Метод отримання компактного вольфраму з порошку, запропонований на початку XX століття американцем Кулідж, з різними варіаціями застосовується і в наш час. Суть методу - порошок перетворюється в монолітний метал під впливом електричного струму. Замість звичайної плавки для отримання металевого вольфраму доводиться проходити кілька етапів. На першому з них порошок пресують в спеціальні бруски-штабіки. Потім ці штабіки піддаються процедурі спікання, причому робиться це в дві стадії:

-

- Спочатку при температурі до 1300ºС штабик попередньо спікається для збільшення його міцності. Процедура здійснюється в спеціальній герметичній печі з безперервною подачею водню. Водень застосовують для додаткового відновлення, він проникає в пористу структуру матеріалу, і при додатковому впливі високої температури між кристалами спекаемого штабика створюється суто металевий контакт. Штабик після цього етапу значно зміцнюється, втрачаючи в розмірах до 5%.

- Потім приступають до основної стадії - зварювання. Цей процес проводиться при температурі до 3 тисºC. Штабик закріплюється затискними контактами, і через нього пропускається електричний струм. На цьому етапі також застосовується водень - він потрібен для запобігання окислення. Сила струму застосовується дуже висока, для штабиков перетином 10х10 мм потрібно струм близько 2500 А, а для перетину 25х25 мм - близько 9000 А. Напруга при цьому використовується порівняно невелике, від 10 до 20 В. Для кожної партії монолітного металу спочатку зварюється пробний штабик, з його допомогою виробляють калібрування режиму зварювання. Тривалість зварювання залежить від розмірів штабика і становить зазвичай від 15 хвилин до години. Цей етап, як і перший, теж призводить до зменшення розміру штабика.

Щільність і зернистість отриманого металу залежать від початкової зернистості штабика і від максимальної температури зварювання. Втрата розмірів після двох етапів спікання становить до 18% по довжині. Остаточна щільність становить 17-18,5 г / см².

Для отримання вольфраму високого очищення застосовують різні присадки, що випаровуються в процесі зварювання, наприклад оксиди кремнію і лужних металів. У міру нагрівання ці присадки випаровуються, захоплюючи разом з собою інші домішки. Цей процес сприяє додатковому очищенню. При використанні правильного температурного режиму і відсутності слідів вологи в водневої атмосфері при спіканні за допомогою таких присадок ступінь очищення вольфраму можна довести до 99,995%.

Виробництво виробів з вольфраму

Отриманий з початкової руди після описаних трьох етапів виробництва монолітний вольфрам має унікальний набір властивостей. Крім тугоплавкости, йому притаманні дуже висока стабільність геометричних розмірів, збереження міцності при високих температурах і відсутність внутрішньої напруги. Вольфрам також має гарну пластичність і гнучкість. Подальше провадження найчастіше полягає в витягуванні дроту. Це технологічно щодо нескладні процеси.

- Заготовки надходять в ротаційно-кувальних машину, де відбувається обтиснення матеріалу.

- Потім методом волочіння отримують дріт різного діаметру (волочіння - це протягування прута на спеціальному обладнанні через звужуються отвори). Так можна отримати найтоншу вольфрамовий дріт з сумарною ступенем деформації 99,9995%, при цьому міцність її може досягати 600 кг / мм.

Вольфрам почали використовувати для ниток напруження електричних ламп ще до розробки способу виробництва ковкого вольфраму. Російський учений Лодигін, раніше запатентував принцип застосування нитки напруження для лампи, в 1890 роках запропонував використовувати в якості такої нитки скручену в спіраль вольфрамовий дріт. Як же отримували вольфрам для подібних дротів? Спочатку готували суміш вольфрамового порошку з будь-яким пластифікатором (наприклад парафіном), потім з цієї суміші Випрессовиваемие тонку нитку через отвір заданого діаметра, просушували і прокаливали в водні. Виходила досить тендітна дріт, прямолінійні відрізки якої прикріплювали до електродів лампи. Були спроби отримати компактний метал і іншими методами, однак, у всіх випадках крихкість ниток залишалася критично високою. Після робіт Кулиджа і Фінка виготовлення вольфрамової дроту знайшло міцну технологічну базу, і промислове застосування вольфраму стало стрімко наростати.

Лампа розжарювання, винайдена російським вченим Лодигіним.

Світовий ринок вольфраму

Обсяги виробництва вольфраму складають близько 50 тис. Т в рік. Лідером у виробництві, як і в споживанні, є Китай, виробляє ця країна приблизно 41 тис. Т в рік (Росія, для порівняння, виробляє 3,5 тис. Т). Важливим фактором в даний час є переробка вторинної сировини, зазвичай це лом карбіду вольфраму, стружки, тирсу і залишки порошкового вольфраму, така переробка забезпечує близько 30% світового споживання вольфраму.

Нитки із згорілих ламп розжарювання практично не переробляються.

Світовий ринок вольфраму останнім часом демонструє спад попиту на вольфрамові нитки. Це обумовлено розвитком альтернативних технологій в області освітлення - люмінесцентні і світлодіодні лампи агресивно замінюють звичайні лампи розжарювання як в побуті, так і в промисловості. За прогнозами фахівців, застосування вольфраму в цьому секторі в найближчі роки буде знижуватися на 5% в рік. Попит же на вольфрам в цілому не знижується, падіння застосовності в одному секторі компенсується зростанням в інших, в тому числі інноваційних галузях.