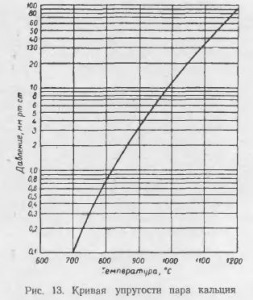

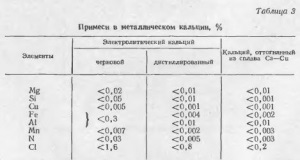

Зіставлення величин пружності парів кальцію та інших метал лов показує, що при отгонке кальцій легко відокремити від домішок заліза, кремнію, міді, алюмінію, марганцю та інших металів, що володіють відносно низькою пружністю пара. Домішки магнію і лужних металів, що мають більш високу пружність пара, ніж кальцій, будуть випаровуватися раніше або разом з кальцієм. Для прискорення процесу отгонку кальцію здійснюють в вакуумі. Чим вище вакуум, тим інтенсивніше йде отгонка кальцію і нижче необхідна температура. Крім того, більш високий вакуум сприяє отриманню більш щільного і компактного конденсату. Здійснення відгону у вакуумі необхідно також для захисту кальцію від взаємодії з газами. Пружність пара кальцію в потрійній точці (851 °) дорівнює 1,6 мм рт. ст. Тому, відповідно до закономірностей випаровування і конденсації металів у вакуумі, він буде конденсуватися в твердому вигляді. Практичні умови сублімації кальцію (температура, вакуум) можуть бути визначені з кривою пружності пара кальцію (рис. 13).

Можливість поділу кальцієвих сплавів з виділенням чистого кальцію залежить від ряду умов. Найбільш повне виділення кальцію можливо, коли пружність пара другого компонента різко відрізняється від пружності пари кальцію Інакше кажучи, чим нижче показник відмінності летючості (в даному випадку відношення абсолютних температур кальцію і другого компонента сплаву, при яких пружності парів рівні однієї і тієї ж величині (наприклад , 1 мм рт. ст.), тим легше відігнати кальцій. З наближенням величини показника до одиниці отгонка кальцію уповільнюється, і практично стає неможливою, якщо він дорівнює або перевищує одиницю. Боротися кальцій зі сплаву Ca - Zn неможливо, так як показник відмінності летючості компонентів сплаву дорівнює 1,43. Для сплавів Ca-Al і Ca-Cu показники відмінності летючості відповідно рівні 0,72 і 0,57. З цих сплавів, особливо зі сплаву Ca- Cu, кальцій легко відганяється. Важко розділити з достатньою повнотою сплав кальцію з іншим металом при утворенні інтерметалічних сполук.

Можливість рафінування кальцію сублімацією була встановлена Ф.В. Дафертом, Р. Міклаузом і В. Більтцем, В. Вагнером, які знайшли, що особливо чистий метал виходить при повільної дистиляції в високому вакуумі при 900-910 °. Умови дистиляції кальцію докладно досліджені І. І. Бетчермоном і Л.М. Підженом, що встановили оптимальну температуру процесу випаровування і її вплив на чистоту металу, фактори, що регулюють швидкість випаровування, переваги і недоліки дистиляції і сублімації. Ними ж вивчені фактори, що визначають фізичну структуру конденсату кальцію.

Практично швидкість відгону кальцію із сплавів залежить від ряду умов. Основні з них: кількість підводиться в одиницю часу тепла до сплаву і температура його нагрівання; залишковий тиск в системі (воно повинно бути менше пружності насиченої пари при температурі відгону; чим більше різниця між ними, тим швидше буде, хто б випаровується матеріал); необхідно також дотримуватися різницю температур між випарником і конденсатором, щоб тиск пара в конденсаторі було нижче, ніж в випарнику, істотне значення має ступінь розвиненості поверхні сплаву і чистота дзеркала сплаву; перемішування сплаву сприяє підвищенню швидкості відгону. З вищевикладеного також випливає, що швидкість дистиляції при інших рівних умовах збільшується зі зростанням концентрації испаряемого металу.

Для успішної конденсації пари кальцію необхідно забезпечити досить інтенсивний відвід від конденсатора тепла, що виділяється при конденсації пари. Однак переохолодження конденсатора неприпустимо, так як це веде до утворення дисперсних опадів металу.

Технологія дистиляції кальцію і сплаву Ca-Cu

Технологія рафінування магнію і кальцію дистиляцією була досліджена Врангелем і Шадроном. Стосовно до кальцію метал спочатку нагрівають в атмосфері аргону під тиском для відгону натрію. Потім проводять дистиляцію в високому вакуумі при температурі 800 ° (отримують метал чистотою 99,5%).

У зв'язку з виниклим попитом на метал високої чистоти за роки другої світової війни в США в дослідницькій лабораторії на Ніагарі була створена установка для дистиляції кальцію. Потім була побудована промислова установка. Дистиляції піддавався кальцій, отриманий електролізом з катодом торкання. Дистильований метал містив 99,5% Ca.

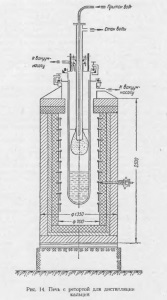

Технологія відгону кальцію з кальціевомедного сплаву, отриманого електролізом з рідким катодом, застосовується в промисловості. Агрегат для відгону кальцію (рис. 14) складається з герметичної електричної печі шахтного типу, в яку встановлюється виймальних реторта. Повітря відкачують з печі, ніж запобігають можливість окислення і деформації гарячих стінок реторти.

У печі розміщуються 3 групи нагрівачів, що дозволяють створити відповідно три зони нагріву реторти: в нижній частині 1050-1150 °, в середній 950 ° і у верхній 800 °. Такий температурний градієнт забезпечує випаровування і компактну конденсації пари металу.

Реторта являє собою судину, виготовлений з жаротривкої стали. Реторта герметично закривається кришкою зі штуцером для приєднання до вакуум-насоса.

Вихідний сплав завантажують в стакан, який вводять в реторту. Через кришку реторти проходить стрижневою водоохолоджуваний конденсатор, на якому беруть в облогу чистий кальцій. Замість стрижневого конденсатора можна застосовувати циліндричний жерстяної вкладиш. Тоді реторту постачають зовні водоохлаждаемой сорочкою.

Між склянкою з завантаженим металом і конденсатором ставлять фільтр, що складається з кілець Рашига для уловлювання крапельок і твердих частинок, що буря паром кальцію.

Перед початком кожного процесу зібрана реторта перевіряється на вакуум. Потім включається нагрів і в міру потреби водяне охолодження. Дистиляція ведеться при 1000-1050 °. Тривалість, процесу 4-5 годину. за цей час 60-65% -ний кальціевомедний сплав збіднюється за змістом кальцію до 30-35%.

Вакуум в реторті повинен бути максимально високим. Зазвичай він становить 0,1-0,2 мм рт. ст.

Після закінчення процесу піч відключають, реторту з печі виймають і ставлять на охолодження для вивантаження з неї продуктів. В цей час в піч встановлюють іншу підготовлену для процесу реторту.

Одноразова завантаження склянки сплавом становить близько 100 кг. Питома витрата енергії на технологічні потреби - близько 7 квт-ч на 1 кг кальцію.

Для ряду технічних цілей придатний кальцій, отриманий електролізом з катодом торкання. Однак він повинен бути звільнений від кірки електроліту і можливих випадкових включень солі. Разом з тим металу повинна бути додана необхідна форма, для чого метал треба переплавити. Плавка кальцію представляє значні труднощі, обумовлені високою активністю металу. Її вдалося задовільно здійснити в атмосфері аргону. Злитки кальцію містять 95-97% Ca і мають форму плит і циліндрів різних розмірів. Кінзель повідомляє, що в практиці отримання кальцію в США відливалися плити двох форм: одна розміром 636х407х57 мм і вагою 22,7 кг, інша - 203X76X25 мм, вагою 0,59 кг. Відливалися також циліндри довжиною 646 мм і діаметром 178 мм, які потім обточувалися на токарному верстаті.

А.Ю. Тайц і Р.М. Гольштейн плавили отримані вакуум-термічним відновленням чисті друзи кальцію у вакуумній печі, заповнюють перед розплавленням металу аргоном, і отримували щільні однорідні за своїм складом злитки кальцію. При цьому не про виходило забруднення металу домішками, за винятком азоту, кількість якого після плавки становило 0,03-0,09%. Вихід придатного кальцію у вигляді злитків досягав 95,5%.