Обробка різанням є універсальним методом розмірної обробки. Метод дозволяє обробляти поверхні деталей різної форми і розмірів з високою точністю з найбільш використовуваних конструкційних матеріалів. Він має малу енергоємністю і високою продуктивністю. Внаслідок цього обробка різанням є основним, найбільш використовуваним в промисловості процесом розмірної обробки деталей.

Сутність і схеми способів обробки

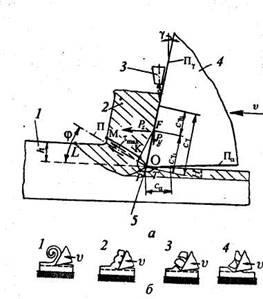

Обробка різанням - це процес отримання деталі необхідної геометричної форми, точності розмірів, взаємного розташування і шорсткості поверхонь за рахунок механічного зрізання з поверхонь заготовки ріжучим інструментом матеріалу технологічного припуску у вигляді стружки (рис. 1.1).

Основним ріжучим елементом будь-якого інструменту є ріжучий клин (рис. 1.1, а). Його твердість і міцність повинні значно перевищувати твердість і міцність оброблюваного матеріалу, забезпечуючи його ріжучі властивості. До інструменту прикладається зусилля різання, що дорівнює силі опору матеріалу різання, і повідомляється переміщення щодо заготівлі зі швидкістю # 957 ;. Під дією прикладеного зусилля ріжучий клин врізається в заготовку і, руйнуючи опрацьований матеріал, зрізує з поверхні заготовки стружку. Стружка утворюється в результаті інтенсивної упругопластической деформації стиснення матеріалу, що приводить до його руйнування у ріжучої кромки, і зрушення в зоні дії максимальних дотичних напружень під кутом # 966 ;. величина # 966; залежить від параметрів різання і властивостей оброблюваного матеріалу. вона становить

30 ° до напрямку руху різця.

Зовнішній вигляд стружки характеризує процеси деформування і руйнування матеріалу, що відбуваються при різанні. Розрізняють чотири можливих типу утворюються стружок: зливна, членистоногі, елементна і стружка надлому (рис. 1.1, б).

Мал. 1.1. Умовна схема процесу різання:

а - 1 - опрацьований матеріал; 2 - стружка; 3 - подача мастильно-охолоджуючих засобів; 4 - ріжучий клин; 5 - ріжучакромка; # 966; - кут зсуву, що характеризує стан умовної площині зсуву (П) щодо площині різання; # 947; - головний передній кут ріжучого клина; Рz - сила різання; Рy - сила нормального тиску інструменту на матеріал; С # 947; u. С # 947; l - довжини пластичного і пружного контактів; С # 947 ;. Сa - довжина зон контактного взаємодії по передній і задній поверхнях інструменту; LOM - область головного упругопластічни деформування при стружкообразования; FKPT - область вторинної контактної пружно-пластічнеской деформації металу; h - глибина різання; Н - товщина зони пластичного деформування (наклепу) металу.

У процесі різання ріжучий клин, відчуваючи інтенсивне тертя, контактує з матеріалом стружки і обробленою поверхнею в контактних зонах. Для зниження сил тертя і нагрівання інструменту застосовують примусове охолодження зони різання мастильно-охолоджуючими середовищами (СОС), подаючи їх у зону різання спеціальними пристроями.

Деталі й інструменти закріплюються в спеціальних органах верстата або пристосування. Верстат, пристосування, інструмент і деталь утворюють силову систему (СНІД), передавальну зусилля і рух різання від приводу верстата різального інструменту і деталі.

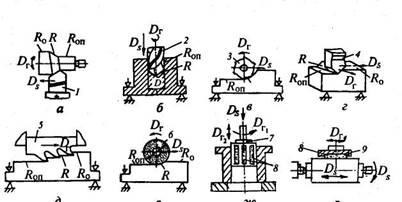

Реальні схеми різних способів обробки різанням, використовуваний інструмент, а також види руху інструменту і заготовки в процесі обробки наведені на рис. 1.2. Залежно від використовуваного типу інструмента способи механічної обробки підрозділяються на лезову і абразивну.

Мал. 1.2. Схеми способів обробки різанням:

а - точіння; б - свердління; в - фрезерування; г - стругання; д - протягування; е - шліфування; ж - хонингование; з - суперфінішірованіе; Dr - головний рух різання; Ds - рух подачі; Ro - оброблювана поверхня; R - поверхню різання; Rоп - оброблена поверхня; 1 - токарний різець; 2 - свердло; 3 - фреза; 4 - стругальний різець; 5 - протяжка; 6 - абразивний круг; 7 - хон; 8 - бруски; 9 - головка.

Відмінною особливістю лезвийной обробки є наявність у оброблюваного інструмента остройрежущей кромки певної геометричної форми, а для абразивної обробки - наявність по-різному орієнтованих ріжучих зерен абразивного інструменту, кожне з яких представляє собою микроклин.

Мал. 1.3. Конструкція і елементи лезових ріжучих інструментів:

а - токарного різця; б - фрези; в - свердла;

1 - головна ріжуча кромка; 2 - головна задня поверхня; 3 - вершина леза; 4 - допоміжна задня поверхня леза; 5 - допоміжна ріжуча кромка; 6 - передня поверхня; 7 - кріпильна частина інструменту.

Розглянемо конструкцію лезових інструментів, використовуваних при різанні (рис. 1.3). Інструмент складається з робочої частини, що включає леза, що утворюють їх поверхні, ріжучі кромки і кріпильної частини, призначеної для установки і закріплення в робочих органах станка.

Основними способами лезвийной обробки є гостріння, свердління, фрезерування, стругання і протягання. До абразивній обробці відносяться процеси шліфування, хонінгування і суперфініш. В основу класифікації способів механічної обробки закладений вид використовуваного інструменту і кінематика рухів. Так, в якості інструменту при точінні використовуються токарні різці, під час свердління - свердла, при фрезеруванні - фрези, при струганні - стругальні різці, при протягуванні - протягання, при шліфуванні - шліфувальні кола, при хонинговании - хони, а при суперфініш - абразивні бруски. Будь-який спосіб обробки включає два руху (рис. 1.2.): Головне - рух різання Dr - і допоміжне - рух подачі Ds. Головний рух забезпечує з'їм металу, а допоміжне - подачу в зону обробки наступного необробленого ділянки заготовки. Ці рухи здійснюються за рахунок переміщення заготовки або інструменту. Тому при оцінках рух інструмента в усіх процесах різання зручно розглядати при нерухомому положенні як сумарне (рис. 1.4).

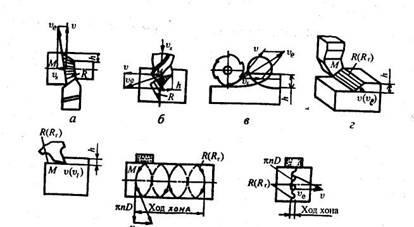

Мал. 1.4. Схеми визначення максимальної швидкості ріжучої кромки інструменту # 965; е. форми поверхні різання R і глибини різання h при обробці:

а - гострінням; б - свердлінням; в - фрезеруванням; г - струганням; д протягуванням; е - хонингованием; ж - Суперфінішування.

Тоді повна швидкість переміщення (ve) довільній точки Мрежущей кромки складається з швидкості головного руху (v) і швидкості подачі (vs):

Поверхня різання R являє собою поверхню, яку описує ріжучий край або зерно при здійсненні сумарного руху, що включає головний рух і рух подачі. При точінні, свердлінні, фрезеруванні, шліфуванні поверхні різання - просторові лінійчатих, при струганні і протягуванні - плоскі, збігаються з поверхнями головного руху; при Хонін-гованіі і суперфінішуванні вони збігаються з поверхнями головного руху.

Поверхні Ro і Roп називаються, відповідно, оброблюваної поверхнею заготівлі та обробленою поверхнею деталі (див. Рис. 1.2).

У процесах точіння, свердління, фрезерування і шліфування головний рух і рух подачі виконуються одночасно, а в процесах стругання, хонингования рух подачі виконується після головного руху.

2. Параметри технологіческогопроцесса різання

До основних параметрів режиму різання відносяться швидкість головного руху різання, швидкість подачі і глибина різання.

Швидкість головного руху різання (або швидкість різання) визначається максимальної лінійної швидкістю головного руху ріжучої кромки інструменту. Ця швидкість виражається в м / с.

Якщо головний рух різання обертальний, як при точінні, свердлінні, фрезеруванні і шліфуванні, то швидкість різання визначатиметься лінійної швидкістю головного руху найбільш віддаленої від осі обертання точки ріжучої кромки - максимальної лінійної швидкістю головного руху (див. Рис. 1.4):

де D - максимальний діаметр оброблюваної поверхні заготовки, що визначає положення найбільш віддаленої від осі обертання точки ріжучої кромки, м; # 969; - кутова швидкість, рад / с.

Висловивши кутову швидкість # 969; через частоту обертання шпинделя верстата, отримаємо:

При струганні і протягуванні швидкість різання v визначається швидкістю переміщення строгального різця і протягання в процесі різання щодо заготовки.

При хонинговании і суперфінішуванні швидкість різання визначається з урахуванням осьового переміщення (див. Рис. 1.4, е, ж) інструменту.

Швидкість різання надає найбільший вплив на продуктивність процесу, стійкість інструменту і якість обробленої поверхні.

Подача інструменту визначається її швидкістю vs. У технологічних розрахунках параметрів режиму при точінні, свердлінні, фрезеруванні і шліфуванні використовується поняття подачі на один оборот заготовки So і виражається в мм / об. Подача на оборот чисельно відповідає переміщенню інструменту за час одного обороту:

При струганні подача визначається на хід різця. При шліфуванні подача може вказуватися на хід або подвійний хід інструмента. Подача на зуб при фрезеруванні визначається числом зубів Z інструменту і подачею на оборот:

Глибина різання А визначається відстанню по нормалі від обробленої поверхні заготовки до оброблюваної, мм. Глибину різання задають на кожен робочий хід інструмента. При точінні циліндричної поверхні глибину різання визначають як полуразность діаметрів до г: після обробки:

де d - діаметр обробленої поверхні заготовки, мм. Величина подачі і глибина різання визначають продуктивність процесу і дуже впливають на якість оброблюваної поверхні.

До технологічними параметрами процесу належать геометрія ріжучого інструменту, сили різання, продуктивність обробки і стійкість інструменту.

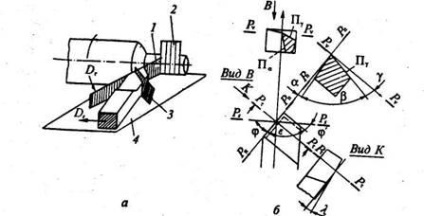

Геометричні параметри ріжучого інструменту визначаються кутами, утвореними перетином поверхонь леза, а також положенням поверхонь ріжучих лез щодо оброблюваної поверхні і напрямком головного руху. Зазначені параметри ідентичні для різних видів інструменту, що дозволяє розглянути їх на прикладі різця, використовуваного при точінні.

Кути різця по переднім і заднім поверхням вимірюють у певних координатних площинах. На рис. 2.1, а зображені координатні площині при точінні, а на рис. 2.1, б кути різця в статиці.

Головний передній кут # 947; - кут між передньою поверхнею леза і площиною, перпендикулярної до площини різання; головний задній кут # 945; - кут між задньою поверхнею леза і площиною різання; кут загострення # 946; - кут між передньою і задньою поверхнями. З принципу побудови кутів слід, що

# 945; + # 946; + # 947; = Π / 2.

Кут нахилу ріжучої кромки X - кут в площині різання між різальною крайкою і основною площиною.

Кути в плані: головний кут в плані # 966; - кут в основний площині між слідом площині різання і напрямом поздовжньої подачі; допоміжний кут в плані # 966; ' - кут в основний площині між допоміжної ріжучої кромкою і обробленою поверхнею.

Мал. 2.1. Геометричні парамери токарного різця:

а - координатні площині; б - кути різця в статиці;

1 - площина різання Рп; 2 - робоча площину Рs; 3 - головна несуча площину Рt; 4 - основна площину Pv

Геометричні параметри ріжучого інструменту істотно впливають на зусилля різання, якість поверхні і знос інструменту. Так, зі збільшенням кута у інструмент легше врізається в матеріал, знижуються сили різання, поліпшується якість поверхні, але підвищується знос інструмента. Наявність кута а знижує тертя інструмента про поверхню різання, зменшуючи його знос, але надмірне його збільшення послаблює ріжучу кромку, сприяючи її руйнування при ударних навантаженнях.

Сили різання Р є сили, що діють на ріжучий інструмент в процесі упругопластической деформації і руйнування проникнення ріжучого інструменту.

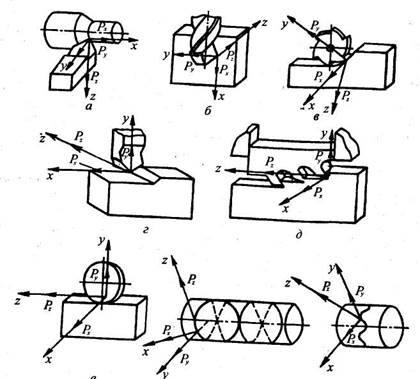

Сили різання призводять до вершині леза або до точки ріжучої кромки і розкладають по координатним осях прямокутної системи координат xyz (рис. 2.2). У цій системі координат вісь z спрямована за швидкістю головного руху і її позитивний напрямок відповідає напрямку дії оброблюваного матеріалу на інструмент. Ось у направлена по радіусу кола головного руху вершини. Її позитивний напрямок також відповідає напрямку дії металу на інструмент. Напрямок осі х вибирається з умови освіти правої системи координат. Значення зусилля різання визначається кількома факторами. Воно росте зі збільшенням глибини h різання і швидкості подачі s (перетину проникнення ріжучого інструменту), швидкості різання # 957 ;, зниженням переднього кута # 947; ріжучого інструменту. Тому розрахунок зусилля різання проводиться за емпіричними формулами, встановленими для кожного способу обробки (див. Довідники по обробці різанням). Наприклад, для стругання ця формула має вигляд Р = Сp h X p s Y p X n де коефіцієнти Порівн. Хр. Yp. nхарактерізуют матеріал заготовки, різця і вид обробки.

Потужність процесу різання визначається скалярним твором:

Висловивши цей твір через проекції по координатним осях, отримаємо:

де vx. vy. vz - проекції на осі координат швидкості руху точки докладання рівнодіюча сил різання. У практичних розрахунках використовується наближена залежність N = Pz v. Це спрощення обумовлено тим, що складові Ру і Рх повної сили різання малі в порівнянні з Р2. а швидкість подачі щодо швидкості різання складає всього 1 - 0,1%.

Мал. 2.2. Схема дії сил різання на ріжучу кромку інструменту в точці, що має максимальну швидкість переміщення # 957; е. при обробці: а - гострінням; б - свердлінням; в - фрезеруванням; г - струганням; д протягуванням; е - хонингованием; ж - Суперфінішування.

Продуктивність обробки при різанні визначається числом деталей, виготовлених в одиницю часу: Q = \ / Тт. Час виготовлення однієї деталі одно Тт = Тд + Тт + Ткп. де Те - машинний час обробки, що витрачається на процес різання, визначається для кожного технологічного способу; Тт - час підведення і відведення інструменту при обробці однієї деталі; ГВСП - допоміжний час установки і настройки інструменту.

Таким чином, продуктивність обробки різанням в першу чергу визначається машинним часом Те. При токарній обробці, хв: Те = La / (nso h), де L - розрахункова довжина ходу різця, мм; а - величина припуску на обробку, мм.

Ставлення a / h характеризує необхідну число проходів інструменту при обробці з глибиною різання І. Тому найбільша продуктивність буде при обробці з глибиною різання h = а, найбільшою подачею s0 і максимальною швидкістю різання. Однак при увеліченііпроізводітельності знижується качесто поверхні і підвищується знос інструмента. Тому при обробці різанням вирішується завдання по встановленню максимально допустимої продуктивності при збереженні необхідної якості поверхні і стійкості інструменту.