Під час промислового розвитку, будівництва, поширення різних засобів телекомунікацій, зв'язку, транспортних засобів та ін. Наше життя має дуже велику металоємність. що призводить до необхідності розвитку металургійної промисловості. На одному з етапів виробництва, а саме перед прокаткою, заготівля (сляб) проходить термічну обробку в методичних печах.

Методична піч (МП) - це складна технічна установка, призначена для нагріву металу до необхідних параметрів (температури на поверхні металу і по його товщині) при дотриманні технологічних параметрів нагріву (швидкість подачі матеріалу і його просування, швидкість нагріву, час перебування матеріалу в агрегаті) і відноситься до печей безперервної дії [1].

Існує кілька типів методичних печей (для нагріву блюмов і слябів), найбільш поширеними серед яких є: толкательние протиточні (методичні) печі; толкательние прямо-протиточні печі; печі з крокуючим подом; печі з роликовим подом - кожна з них має свої особливості, плюси і мінуси, проте принцип роботи, за винятком деяких елементів, в кожній з них схожий один з одним [2]. При цьому головною метою є нагрів металу до необхідних параметрів зі зменшенням собівартості кінцевого продукту.

1 Актуальність теми

Актуальність теми пов'язана, перш за все, з постійно зростаючими обсягами виробництва, необхідністю у виробленні якісного матеріалу - прокату, для підвищення конкурентної спроможності підприємства як на внутрішньому, так і на зовнішньому ринках, і безпосереднього зниження собівартості кінцевого продукту - прокату. Особливо гостро це питання стає з зростаючій вартістю енергоносіїв (природного газу та електроенергії), використання яких є невід'ємною частиною будь-якого промислового підприємства, підвищення загальної ефективності роботи якого неможливо виконати із застарілою технічною елементної базою і застарілими технологіями виробництва. Виникає питання про модернізацію і автоматизації кожного з вузлів виробництва. У даній роботі як об'єкт автоматизації розглянута багатозонна прямо-протівоточная методична піч № 1 ЗАТ Донецьксталь.

2 Мета і завдання дослідження, заплановані результати

Метою роботи є - дослідження перехідного процесу нагріву заготовок в методичній печі, виявлення режиму нагріву з мінімальною витратою газоповітряної суміші, розробка системи автоматичного управління в умовах ЗАТ Донецьксталь з використанням мікропроцесорної техніки і розробка схеми керування, яка буде відповідати сучасним вимогам нагріву металу з подальшою розробкою схемотехнічних рішень, при цьому повинна бути врахована можливість використання доменного та коксового палива як альтернативи при рідному або їх спільне використання.

Процес нагріву металу представлений на малюнку 1. Метал послідовно проходить через методичну, зварювальну та томильную зони в противотоке димових газах, після чого при досягненні потрібної температури на поверхні і по товщині заготовки видається на рольганг прокатного стану. Димові гази рухаються в напрямку завантажувального вікна, проходять через керамічний і металевий рекуператор, після чого проходять фільтрацію від шкідливих складових і викидаються в повітря через димову трубу з примусовою тягою.

Малюнок 1 - Нагрівання металу в методичній печі

(Анімація: 9 кадрів, 7 циклів повторення, 113 кілобайт)

(1 - томильную зона, 2 - зварювальний зона, 3 - методична зона, 4 - керамічний і металевий рекуператори)

Основні параметри, які підлягають автоматизації в МП:

Якісний нагрів металу характеризується наступними показниками:

- Температура поверхні заготовки, в середньому по її довжині на виході з печі відповідає заданому значенню з точністю ± (10-15) К.

- Заготовки повинні бути прогріті в достатній мірі, так щоб перепади температур по товщині заготовок не перевищували допустимих значень, величина яких складає (20-40) К, а в місцях торкання заготовок з донними трубами (50-70) К.

- Перепади температури по довжині заготовок відповідають прийнятій технології прокатки.

- Швидкість нагріву металу від початкового стану до (500-700) ° C не перевищує максимально допустимого значення [2. 3].

З огляду на вимоги до якісної нагрівання металу і ті параметри які необхідно автоматизувати в МП, пред'явлено наступні вимоги до системи автоматизації:

Для якісного нагріву металу в кожній із зон методичної печі необхідно забезпечити:

- Отримання інформації про температуру металу із заданою точністю [4];

- Простота отриманої моделі;

- Облік додаткових факторів, які впливають на нагрів металу (недосконалість конструкції МП, недостатня теплова потужність агрегату і ін.);

- Можливість нагріву металу з різними геометричними і ваговими параметрами.

Результати роботи повинні бути наступними:

3 Огляд досліджень і розробок

Металургійна галузь бурхливо розвивається, відбуваються постійні реконструкції та реорганізація даної сфери промисловості в усьому світі, і для того щоб український Гірничо-металургійний комплекс відповідав усім міжнародним стандартам якості виробленої продукції, необхідно враховувати і впроваджувати найбільш оптимальні засоби виробництва і автоматизації в ньому, різні наукові розробки і т.д. враховуючи специфіку нашої країни, інфраструктуру і матеріальну базу яка є в наявності.

3.1 Огляд міжнародних джерел

Одним з найважливіших факторів забезпечують якісну, безпечну і безаварійну роботу того чи іншого агрегату є обладнання, датчики, а також системи контролю та регулювання, тому їх розробці та підбору необхідно приділяти відповідну увагу.

3.2 Огляд національних джерел

Математичне моделювання та методи розрахунку, дослідження теплотехнічних процесів представлені в роботах Чорного А.А, Веселовський В.Б. Дреус О.К. Сясева О.В. [36. 37].

3.3 Огляд локальних джерел

У Донецькому національному технічному університеті як викладацький склад так і студентський (зокрема магістранти) широко вивчають питання автоматизації МП, а також активно займаються математичним моделюванням нагріву заготовок в даному агрегаті.

Математичним моделюванням активно займаються Федюн Р.В. Федотов Е.С. - в їх роботах представлені загальні відомості про процес нагріву заготовок в методичній нагрівальної печі, отримано математичний опис температурного профілю печі, побудовані статичні і динамічні моделі нагріву [38. 40].

Дослідженням температурного режиму МП займаються Гинкул С.І. Лебедєв О.М. Подобєд Ю.В. Сапронова Ю.М. Курбатов Ю.Л. [41 -43]; Туяхов А.І. Богуславська Т.М, Волкова Т.Г. Кожевник Л.А. [44. 45]; Скоробогатова І.В. Нєєжмаков С.В. Гавриленко Б.В. [46. 47]. Окалинообразования і суміжні тематики з даної описані в роботах Мороза С.С. Парахіна Н.Ф [48. 49], Подзорова А.І. [50].

Можна з упевненістю сказати, що роботи з вивчення процесу нагріву металу в МП в даному ВУЗі ведуться дуже активно і на даний момент вже є наукові результати в дослідженні даного агрегату і процесу в цілому.

4 Моделювання перехідного процесу нагріву сляба в методичній печі

Виконано математичне моделювання процесу нагріву заготовок в прохідній методичній печі при прямоточною і противоточной схемах руху димових газів. Обгрунтована математична модель дозволяє встановити оптимальний час нагрівання матеріалу в кожній із зон методичної печі з необхідними параметрами (швидкість нагріву, перепад температури по товщині заготовок) в умовах неритмічної роботи стану.

Метою роботи є визначення залежності зміни температури сляба в МП від часу, перепаду температур по товщині заготовки (температури центру і поверхні), а також розгляд впливу режиму нагріву (прямоток, протитечія) на загальну тривалість нагріву заготовок. Моделювання будемо здійснювати за відсутності тепловиділення в шарі і матеріалі, а також втрат енергії в навколишнє середовище.

Теплові баланси по металу і по газу мають вигляд:

де: - співвідношення водяних чисел,, - коефіцієнт тепловіддачі і матеріального навантаження,, - секундний витрата матеріалу і газу; , - теплоємність матеріалу і газу.

З теплового балансу по металу отримаємо:

продифференцируем даний вираз:

Підставами отриманий вираз в тепловий баланс по газу:

Температура дим. газів в кінці нагрівання, К

Таким чином, обґрунтована модель дозволяє теоретично встановити оптимальний час нагрівання матеріалу в кожній із зон методичної печі з необхідними параметрами (швидкість нагріву, перепад температури по товщині заготовок) в умовах неритмічної роботи стану, що обумовлює різну продуктивність МП. Нагрівання заготовок в противотоке димових газах дозволяє більш швидко нагрівати матеріал в порівнянні з нагріванням в прямоточном русі і тим самим збільшити продуктивність печі, але при цьому порушується вимога про перепаді температури по товщині заготовки що при прокатці може привести до появи шлюбу матеріалу. У подальших дослідженнях доцільно обґрунтувати оптимальний режим нагріву, при якому час знаходження заготовок в печі буде мінімально при дотриманні температурного режиму і низькому виході браку готової продукції.

5 Обгрунтування і розробка схемотехнічних рішень по системі автоматизації технологічного процесу нагріву металу перед прокаткою

5.1 Розробка структурної схеми системи автоматизації процесу нагріву металу перед прокаткою

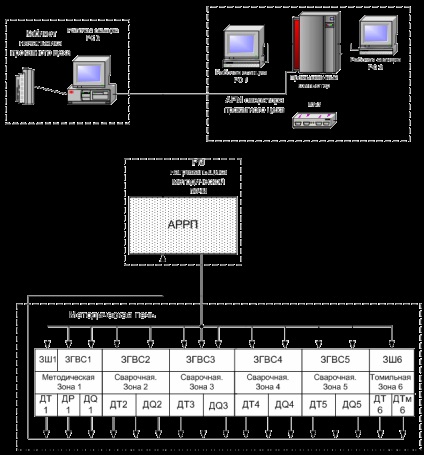

Відповідно до вимог, висунутими до управління температурним режимом нагрівальної МП, для системи автоматизації була розроблена структурна схема - рисунок 5.1.

Малюнок 5.1 - Структурна схема системи автоматизації нагріву металу перед прокаткою

На даній структурній схемі наведено чотири основних структурних блоку:

Методична піч складається з шести зон, при цьому в першій і шостій зонах необхідно регулювати тиск в робочому просторі; в зонах з першої по п'яту включно - регулювати температури в робочому просторі за допомогою зміни витрати газоповітряної суміші.

Як засоби відбору інформації використані наступні елементи:

5.2 Розробка структурної схеми пристрою автоматизації процесу нагріву металу перед прокаткою

Керуючись принципом роботи представленим на структурній схемі системи автоматизації нагріву металу перед прокаткою розроблено структурну схему апарату регулювання роботою печі (АРРП) - малюнок 5.2.

.png)

Малюнок 5.2 - Структурна схема пристрою автоматизованого керування нагрівом металу перед прокаткою АРРП

В результаті проведених досліджень було отримано перехідний процес нагріву слябів в методичній печі з метою виявлення найбільш економічного режиму нагріву з мінімальною витратою газоповітряної суміші. При цьому було встановлено, що нагрів в протівоточном русі димовим газам дозволяє значно зменшити час знаходження слябів в МП, тим самим збільшити загальну продуктивність агрегату, але при нагріванні з прямоточною схемою є можливість зменшити перепад температур по товщині заготовки.

Для розглянутої МП була розроблена структурна схема системи автоматизації нагріву металу перед прокаткою і схема пристрою управління нагріванням металу.

Розроблена математична модель процесу нагріву металу реалізована за допомогою сучасних засобів обчислювальної техніки, що дозволяє моделювати різні режими роботи печі. У подальших розробках доцільно реалізувати представлену в роботі модель за допомогою числових методів, що дозволить значно збільшити сферу її використання.