Монтаж закінчують установкою обладнання гирла свердловини, яке забезпечує підключення трубопроводу для відбору газу з затру бного простору; установкою на вихідному трубопроводі манометра, засувки і крани для відбору проб рідини; ущільненням кабелю в прохідному отворі гирлової головки (при газових проявах); виміром динамічного рівня. В процесі експлуатації заглибні електронасоси вимагають постійного догляду за ними. Пристрій станції управління дозволяє контролювати його роботу на заданому режимі. Спостереження за роботою погружного агрегату полягає в наступному: 1. Замір подачі насоса не рідше 1 разу на тиждень. 2. Замір напруги і сили струму електродвигуна при спуску установки, а також щотижня. 3. Підбір відгалужень трансформатора (автотрансформатора) для установки мінімального струму, споживаного двигуном. 4. Підйом агрегату при зниженні опору ізоляції до 0,05 МОм і нижче. 5. Підйом агрегату при відключенні пристрою контролю за ізоляцією (УКІ) після попереднього виміру мегомметром опору ізоляції системи кабель - двигун. 6. Повторний спуск при відключенні установки тільки після вимірювання опору ізоляції системи кабель-двигун.

7. Періодична очищення апаратури станції управління від пилу і бруду, підтягування ослаблених і зачистка підгоріли контактів, перевірка затяжки болтів на вводі, виведення і перемичках трансформатора або автотрансформатора (знеструмлених). 8. Усунення всіх інших несправностей апаратури згідно з інструкцією по експлуатації. В процесі експлуатації при включенні установки в роботу після двох пусків необхідна перевірка опору ізоляції системи кабель - двигун. При неможливості ліквідувати неполадки установки в процесі експлуатації необхідно підняти погружной агрегат відповідно до інструкції по її демонтажу. При підйомі труб кабель звільняють від поясів, не допускаючи їх падіння в свердловину, з одночасним намотуванням його на барабан. При цьому кабель повинен намотується рівномірно і не торкатися землі. Забороняється змотувати кабель на землю. Не допускаються різкі перегини кабелю і удари по броні.

Кабель зі свердловини повинен надходити на верхню частину барабана. Після підйому агрегату знімають захисні кожухи плоского кабелю. Під голівкою нижньої секції насоса встановлюють хомут, агрегат спускають до посадки хомута на фланець обсадної колони. При цьому верхня секція насоса від'єднується від нижньої. Агрегат розбирають, і одночасно перевіряють герметичність двигуна і гідрозахисту, а також працездатність сальника насоса. Конструкція погружного агрегату дозволяє проводити його ремонт по вузлах, тобто окремо електродвигун, насос і гідрозахист. Ремонтні майстерні з урахуванням технології ремонту заглибного агрегату і кабелю повинні мати такі цеху: по ремонту насоса з ділянками розбирання, мийки, дефектації деталей, складання та випробування; по ремонту гідрозахисту з ділянками розбирання, мийки, збирання, заправки маслом і випробування; по ремонту електродвигунів з ділянками розбирання, збирання, обмотки, сушки і випробування електродвигунів; по ремонту кабелю; ливарний з ділянками чавунного лиття, термічної об¬работкі; виготовлення пластмасових деталей (при ремонті насосів ЕЦНІ); механічний і склад. Технологія ремонту повинна передбачати повне відновлення первісного значення параметрів заглибного агрегату. Технологія ремонту передбачає наступні роботи. За насосу: очищення зовнішньої поверхні від бруду, нафти, парафіну і т.д .; розбирання насоса на спеціальному стелажі із застосуванням механічного ключа для розгвинчування корпусу і лебідки з метою вилучення пакета; розбирання пакета і окремих вузлів; мийку розібраних деталей; дефектовку розібраних деталей і підшипників; заміну комплекту деталей, підшипників і вузлів насоса замість забракованих; збірку, мастило і регулювання насоса; випробування насоса відповідно до технічних умов (ТУ); перевірку кріплення насоса і його герметичність; установку пакувальних кришок. За електродвигуна: очищення зовнішньої поверхні електродвигуна від бруду, нафти, парафіну і т.д .; розбирання електродвигуна на спеціальному стелажі; мийку і дефектовку деталей; розбирання ротора і окремих вузлів електродвигуна; ремонт ротора; розбирання статора; ремонт статора; просочувально-сушіння процес; збірку електродвигуна; випробування електродвигуна. За гидрозащите: очищення зовнішньої поверхні протектора і конденсатора від бруду, нафти, парафіну і т.д .; розбирання протектора і компенсатора на стенді; мийку і дефектовку деталей; складання та випробування протектора і компенсатора. Капітальний ремонт установок повинен проводитися у відповідності з технічними умовами. Ремонт насоса, двигуна і гідрозахисту повинен завершуватися випробуванням їх у збірці на стенді.

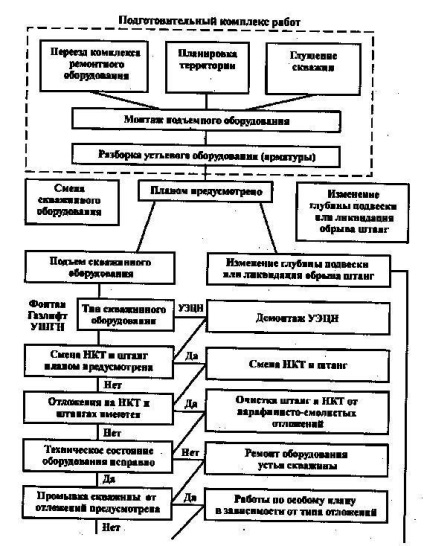

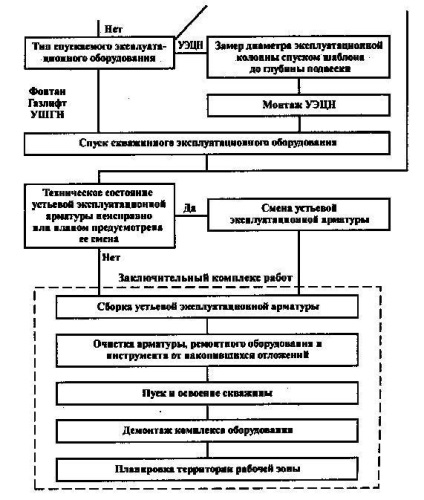

підготовчі роботи, туди входить переїзд бригади, глушіння свердловини (якщо ремонт проводитиметься при відкритому гирлі), розміщення комплексу обладнання на гирлі і його монтаж, підготовку до роботи, розбирання гирлового обладнання;

безпосередньо самі ремонтні роботи, основний обсяг яких займає спускопідйомні операції;

заключні роботи, що включають складання устаткування гирла, запуск свердловини в роботу і її здачу в експлуатацію, очищення обладнання та інструменту від забруднень при ремонті свердловин, демонтаж обладнання, очищення території робочої зони.

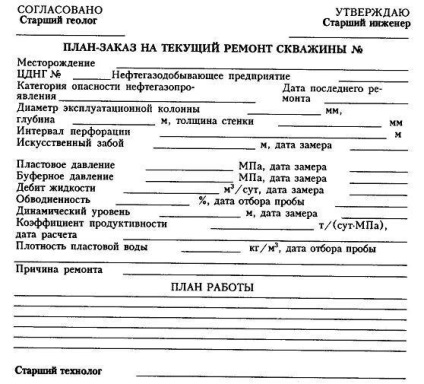

Роботи виконуються у відповідності з планом на ремонт

При видобутку нафти з свердловин, Привибійна зона яких складена слабосцементірованние породами, можливі винос піску і освіту піщаних пробок. Це призводить до порушення функції використовуються, зменшення або припинення подачі нафти.

Пробки можуть утворюватися в НКТ і експлуатаційної колоні. У деяких випадках їх потужність може досягати декількох сотень метров.Для видалення піщаних пробок застосовують різні способи. Наприклад, спосіб їх усунення за допомогою простої желонки, яку спускають в свердловину на канаті, і за 10-15 м до пробки лебідку растормаживают. В результаті удару клапан відкривається і деяку кількість піску входить в желонку. В процесі підйому її клапан закривається. Звільнену на поверхні желонку знову спускають в свердловину. Крім простий желонки, використовуються поршневі желонки (рис. 9.25), принцип дії яких наступний. При спуску желонки поршень 6 займає верхнє положення, а після досягнення пробки під дією сили тяжіння штока 4 опускається вниз. Крайні положення ходу поршня 6 обмежують пружини 1 і 3. При крайньому нижньому його положенні рідина проходить з нижньої частини желонки в верхню через отвори в поршні. При підйомі поршня 6 всі отвори в ньому закриваються загальною кришкою 5, вільно насадженої на стрижень 7. У цьому випадку спочатку піднімається шток 4, а корпус 2 залишається на місці до тих пір, поки поршень не дійде до верхнього положення. При його русі під ним створюється вакуум і пісок засмоктується всередину желонки. Застосовують також автоматичні желонки, які працюють за рахунок різкого перепаду тиску в робочій порожнині желонкі.Іногда піщані пробки разбурівается за допомогою беструбного гідробур, який спускають в свердловину на сталевому канаті. Гідробур (рис. 9.26, а) складається з долота 6 ударного типу для руйнування пробки, желонки 5, плунжерного насоса 1 для циркуляції рідини в зоні видалення пробки. Принцип дії гідробур наступний. Після упору інструменту на забій плунжер насоса 2 під дією власної ваги і сили інерції рухається вниз, витісняючи рідину з корпусу 3 через отвори клапана 4. При підйомі інструменту (рис. 9.26, б) плунжер переміщується вгору, в результаті чого рідина всмоктується з корпусу желонки 8 через клапан 9. При цьому в желонку через трубу 7 всмоктується рідина з частинками піску, які після виходу з труби 7 осідають на дні желонки.

Відповідно до вирішуваних завдань технології глушіння свердловин повинні відповідати наступним критеріям якості процесу:

надійність глушіння на період підземного і капітального ремонтів свердловин;

мінімальний вплив ЖГ на фільтраційно-ємнісні властивості привибійної зони пласта (ПЗП);

екологічна чистота і відповідність сучасним вимогам до охорони праці робочого персоналу;

відповідність економічним вимогам - відносно низька вартість, доступність ЖГ і їх компонентів.

Вимоги до рідин глушіння:

1. Необхідну щільність рідини глушіння визначають з розрахунку створення стовпом рідини глушіння тиску, що перевищує поточний пластовий відповідно до вимог ПБНГП.

2. Не допускається відхилення величини щільності рідини глушіння від встановлених проектом величин більш ніж на ± 20 кг / м 3.

Рідини глушіння, що застосовуються при нормальних умовах

Нормальними слід вважати гірничо-геологічні та технологічні умови, що відповідають таким вимогам:

справний технічний стан експлуатаційної колони і цементного кільця, що забезпечує роз'єднання експлуатованого пласта від пластів з іншими геологічними параметрами;

в інтервалі перфорації відсутні природні і штучно створені тріщини, які сприяють інтенсивному поглинанню ЖГ;

пластовий тиск в зоні дренування свердловини дорівнює або на 10% вище гідростатичного

середній рівень проникності (до 400мД);

в цементі продуктивних порід відсутній або присутній незначно монтмориллонит і хлорит;

відносно не високі значення газового фактора (НЕ> 200м3 / м3)

Рідини глушіння, що застосовуються при аномально високому пластовому тиску

Аномально високим пластовий тиск називається в разі перевищення ним на 10 і більше відсотків тиску гідростатичного.

Умови глушіння в даному випадку будуть дотримані при створенні протитиску на пласт рідиною з набагато більшою щільністю, ніж у випадку з нормальним пластовим тиском.

У даній області глушіння найбільш масової і дешевої сіллю є СаСl2. яка використовується для створення розчину щільністю вище 1180 кг / м 3 і до 1400 кг / м 3.

Можливе застосування і інших, більш рідкісних солей, але для цього необхідно володіти інформацією про максимально можливої щільності розчину.

Кількість циклів глушіння

(3 голоси, середнє 4.00 з 5)

Про пределяется глибиною спуску обладнання. В 1 цикл заглушуються свердловини при наступних умовах:

1. При НКТ, спущених до інтервалу перфорації, або знаходяться не вище 100 метрів від нього, глушіння проводиться в один цикл. (Фонтанна свердловина або свердловина, обладнана ШГН з хвостовиком до забою)

2. Свердловини. експлуатовані в інтенсивному режимі, з ЕЦН, встановленим вище 100м від інтервалу перфорації за умови високої приемистости свердловини і можливості продавкі нижерасположенной рідини в пласт (0% обводнення).

Особливий випадок глушіння в 1 цикл.

Спосіб доведення першої пачки ЖГ до забою

Розрахунок необхідної щільності рідини глушіння

Розрахунок необхідного обсягу рідини глушіння

Спосіб доведення першої пачки ЖГ до забою

Перед складанням плану робіт слід визначитися, яким чином перша пачка рідини глушіння надійде до забою свердловин. У складі першої пачки зазвичай бере участь блокуючий склад.

Для родовищ з низькою проникністю продуктивного пласта або високої глинисті породи рекомендується спосіб осадження.

При осадженні перша пачка закачується в режимі циркуляції і розташовується в затрубному просторі від рівня прийому насоса і вище. Свердловина закривається на відстій на час, розраховане за формулою:

Де Н - відстань від прийому насоса до забою свердловини (м)

V - швидкість осідання (м / с)