- візуально проводити контроль на наявність тріщин.

- стежити за станом забарвлення рами

2) ТО-1 (для вантажних автомобілів, через 3000км.)

- вс ?? е процеси при ЕО зробити.

- перевірити стан клепаних з'єдн ?? ень і цілісність окремих з'єдн ?? ень рам.

- заміна задніх ослаблених заклепок.

Ремонт рами проводиться або в міру вкрай важливо сті, або при капітальному ремонті автомобіля. З огляду на залежність отвіда дефектів, їх числа, ремонт рами виконують при повній або частковій розбиранні. Ремонт з частковим розбиранням виробляють при наявності на рамі невеликого числа дефектів у вигляді ослаблення клепаних з'єдн ?? ень і зносу отворів. Ремонт рам з повним розбиранням здійснюють при наявності великого числа дефектів і в основному при серйозних деформаціях елементів рами.

Схема типового технологічного процесу ремонту рами з повним розбиранням.

1 мийка 2 видалення старої фарби 3 знежирення

1 розбирання на деталі 2 деффектовка 3 сортування

Ремонт деталей рами

Контроль Якості збірки

1) Миття, видалення старої фарби і знежирення виробляють зануренням на 1-1,5 години в ванну з лужним розчином каустичної соди (Лобом). Концентрація розчину 80-100гр.

Для видалення залишків миючого розчину, раму промивають гарячою водою.

2) Розбирання рами на деталі виробляють видаленням заклепок висвердлюванням, випалюванням газовим пальником або зрізом головок заклепок. Деффектовку і сортування деталей рами виконують відповідно до технічних вимог на ремонт. Критеріями для вибракування лонжеронів і поперечини, є деформації деталей, скрученность деталей, наявність тріщин з корозійних руйнуванням. При наявності інших дефектів раму ремонтують.

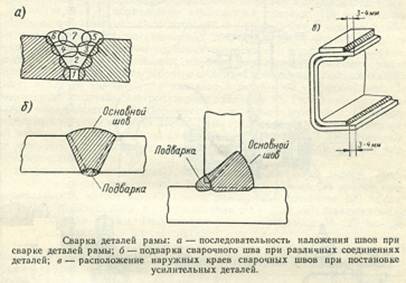

3) Ремонт деталей рам. Ремонт лонжеронів і поперечини, починають з усунення їх деформації в холодному стані. Править на спеціальному стенді - пресі. На стенді - пресі усувають скрученность і погнутість лонжеронів. Тріщини в невідповідальних деталях рами відновлюють зварюванням. У вс ?? ех інших випадках ремонт рами проводиться заваркою тріщин з посиленням відновлюваних ділянок, за допомогою додаткових ремонтних деталей (ДРД). Всі зварні з'єдн ?? ення виконують в стик або в напустку, при определ ?? енной послідовності заповнення швів.

Перед установкою на раму і приваркой до неї ДРД вкрай важливо попередньо заварити наявні тріщини. Пошкоджене місце рами повинно бути обов'язково очищено металевою щіткою, промито гасом і насухо протертому. Належна до заварці тріщина обробляється за допомогою наждачного круга. Заварка тріщин деталі рами проводиться за формою стикових з'єдн ?? ень з обробленням кромок по вс ?? їй товщини ?? е металу.

Перед установкою на лонжерони і інші деталі рами, підсилюючих коробок, кутників, пластин, і інших елементів вкрай важливо зварений шов зрубати або спиляти урівень. Після підгонки ДРД до лонжеронам їх приварюють поздовжнім швом.

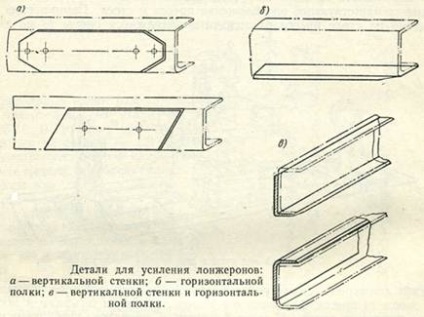

Додаткові ремонтні деталі (ДРД)

ДРД для посилення лонжерона у вигляді швелерної коробки. Виготовлення ДРД ведеться, з листової сталі: ст.3, ст.5, ст.20, ст.25-для вуглецю. Товщина ДРД не повинна перевищувати товщину лонжерона t = 5,5 ... 8 мм.

Застосовуються електроди: Е42а- постійний струм; Е42 з покриттям ОММ-5-змінний струм. Ø 3 ... 5мм.

При складанні рами застосовуються переносні і стаціонарні клепані установки.

5) Контроль якості ремонту рами.

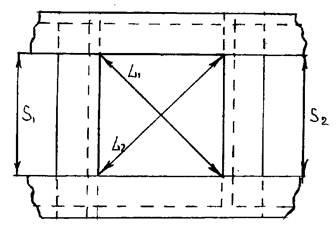

Контроль якості ремонту рами полягає в перевірці її розмірів і форми.

а) Різниця в довжин ?? е діагоналей на окремій ділянці рами між двома поперечинами L1-L2 ≤ 5мм.

б) Результати вимірювань відстаней між лонжеронами рам спереду і ззаду не має давати різницю більше ніж 4 см. | S1 | - | S2 | ≤4мм.

в) У зібраної рами отвір в передніх кронштейнах, передніх і задніх ресор повинні бути співвісні.

г) Різниця ступеня прогину лонжеронів по вертикалі однієї рами не повинна перевищувати 6 мм. # 948; ≤6мм.

д) Кривизна вертикальної стінки лонжерона допускається не більше 2-х мм. на довжин ?? е 1м. а на вс ?? їй довжин ?? е не більше 10мм.

Забарвлення рами виходячи з виробничої програми здійснюють пневматичним розпиленням або зануренням.

При невеликій програмі забарвлення рам, іноді, їх завантажують у фарбувальні ванни підйомником. При великій програмі застосовується метод занурення, що забезпечує повну забарвлення рами у НД ?? ех місцях і дозволяє використовувати підвісний конвеєр, що підвищує продуктивність праці.

Конструкція, технічне обслуговування, несправності і ремонт підвісок автомобілів.

Підвіскою називаються - сукупність пристроїв здійснюють пружний зв'язок коліс з несучою системою автомобіля (рамою або кузова).

Підвіска служить для забезпечення плавності ходу авто і підвищення безпеки його руху.

Плавність ходу - ϶ᴛᴏ властивість автомобіля захищати перевезених людей і вантажі від впливу дороги.

Підвіска підвищує безпеку руху автомобіля, що забезпечує постійний контакт коліс з дорогою і виключаючи відрив від неї.

Складові частини підвіски. це пружні елементи (ресори і пружини), напрямні пристрої (верхні і нижні важелі підвіски), амортизатори.

В автомобілі розрізняють підресорні маси: кузов (раму) і закріплені на них механізми, і не підресорні маси (колеса, мости, гальмівні механізми).

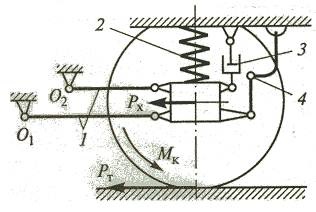

Підвіска складається з 4х базових пристроїв: направляючого пристрою-1, пружного пристрою 2, що гасить пристрої -3 і стабілізуючого пристрою-4.

Направляючий пристрій підвіски орієнтує рух колеса і визначає характер його переміщення щодо кузова і дороги. Направляючий пристрій передає подовжні і поперечні сили, і їх моменти між колесом і кузовом автомобіля.

Гасить пристрій підвіски зменшує коливання кузова і коліс автомобіля виникають при русі по нерівностях дороги і призводить до їх загасання. Гасить пристрій перетворює механічну енергію коливань в теплову енергію з подальшим її розсіюванням в навколишнє середовище.

Стабілізуючий пристрій підвіски зменшує бічний крен і поперечні бокові коливання кузова автомобіля.

Крутний момент Мk передається від двигуна через трансмісію на колеса, створює між колесом і дорогою силу тяги Рт, яка призводить до виникнення на провідному мосту штовхає сили Рх. Штовхає сила через направляючий пристрій 1 підвіски передається на кузов автомобіля і приводить його в рух.

При русі по нерівностях дороги колесо переміщується у вертикальній площині щодо точок О1 і О2. Пружне пристрій 2 деформується за рахунок стиснення і розтягування, а кузов і колеса роблять коливання, гасить які амортизатор.

Корпус амортизатора 3 заповнений рідиною або газом, закріплений до балки моста. У корпусі знаходиться поршень з отворами і клапанами, шток якого пов'язаний з кузовом автомобіля. В процесі коливання кузова і коліс поршень здійснює зворотньо-поступальні рухи.

Бічний крен і поперечні кутові коливання автомобіля зменшує стабілізатор 4 поперечної стійкості, який представляє собою, спеціальне пружне пристрій, що встановлюється поперек автомобіля.

Підсвічування різниться по направляючої пристрою на. залежну (вантажні автомобілі) і незалежну (легкові автомобілі).

За пружного пристрою. пневмо, пружинна, торсіонна, пневматична, гідропневматичне.

Можливі несправності і технічне обслуговування підвісок.

В процесі експлуатації автомобіля, виникають такі несправності підвісок:

- в ресорах: обломи, тріщини, зниження пружності листів ресор, знос листів, знос гумових подушок, знос хомутів, знос пальців верхніх і нижніх опор.

- несправності амортизаторів: засолення клапанів, знос штока, підтікання рідини, знос поршня циліндра.

- несправності в спрямовуючий пристрої і стабілізаторі: знос кульових з'єдн ?? ень, знос стабілізатора.

Читайте також

Зовнішній огляд рам візків під тепловозом виробляють при технічному обслуговуванні ТО-3 і поточних ремонтах ПР-1, ТР-2. Звертають увагу на можливі тріщини в зварних швах, шкворневих балках, поперечних кріпильних і опорних кронштейнах тягових електродвигунів. [Читати далі].

Ремонт кузова Кузов тепловоза від струсу, поштовхів і ударів при русі розбудовується в місцях з'єднання його з рамою і обрешітки з обшивальними листами. При огляді кузова звертають увагу на справність поручнів, запобіжних огороджень, площадок, стійок. [Читати далі].