Ротор. При роботі ротор компресора відчуває складні напря-вання від дії відцентрових сил, динамічних навантажень з боку потоку робочого середовища і температурних деформацій.

При ревізії ротора виконуються наступні операції:

1) про-верка на забруднення, корозію і ерозію з подальшою очи-СТКО;

2) виявлення всіляких пошкоджень, тріщин і т.п .;

3) перевірка щільності посадки деталей ротора, стану шийок і поверхні наполегливої диска;

4) перевірка шийок вала на оваль-ність і конусність;

5) перевірка робочої поверхні наполегливої диска на биття і площинність;

6) перевірка ротора на динамічних-чний балансування з подальшою перевіркою вібрації робота-ющего компресора.

Після очищення ротора від різних відкладень на робочих колесах і в лабіринтах ущільнень, а також від слідів корозії виявляються всілякі тріщини в деталях ротора. Особливо ретельно перевіряються галтелі, місця зміни профілю ді-сков коліс, перетину, ослаблені отворами, шпонковими пазами, місця близько клепаних головок на дисках і т.п. При поточному ремонті перевірка здійснюється візуально, при капі-Тальному ремонті - методом кольорової дефектоскопії.

Утворені на валу і на робочих колесах тріщини мають втомний характер. Вони виникають внаслідок підвищених динамічних навантажень, незадовільною складання вузла упор-ного підшипника, корозії та інших факторів. Деталі з тріщи-нами підлягають вибракуванню. Подряпини і задираки зачищаються і шліфуються до нижньої межі допуску. Шейки валів про-тачіваются, а потім шліфуються. Зменшення діаметра шийок можливо не більше 3,0% від номінальної величини. Ризики і Шеро-Ховатія на шийках валу ротора зачищаються дрібнозернистим наждаковим полотном з наступним поліруванням пастою ГОІ. Шорсткість поверхні шийок ротора повинна бути не нижче дев'ятого класу.

Овальність і конусність шийок вала ротора заміряються з по-міццю мікрометричною скоби. Гранично допустима вели-чину вибирається залежно від діаметра шийки. Для діаметра шийки до 100 мм овальність і конусність 0,015 мм, для діаметра понад 100 мм овальність і конусність 0,020 мм.

При перевірці на биття ротор укладається на опорні під-шіпнікі. Для усунення осьового зсуву використовується упор-ний підшипник. Перевірка здійснюється індикатором через 300 - 500 мм. Перетину вибираються у шийок вала, кінцевих уплот-нений, між робочими колесами, по колу напівмуфт і наполегливої диска. Результати перевірки оформляються у вигляді гра-Фіка. Виявлений прогин вала ротора виправляється на місці або в механічної майстерні на токарному верстаті.

При ремонті ротора досить часто доводиться знімати, а потім насаджувати на вал робочі колеса, наполегливі диски і напів-муфти. Зняття і посадка деталей здійснюються після нагре-вання їх за допомогою газових пальників до 200 - 250 ºС. Величина осьового биття коліс, насаджених на вал, не повинна перевищувати 0,3 - 0,5 мм.

Основні зазори між маточинами або втулками робочих коліс, дистанційними та закладними кільцями повинні со-ставлять 0,10 - 0,25 мм.

Виявлені ризики і шорсткості на робочій поверхні наполегливої диска видаляються шліфуванням пастою ГОІ за допомогою чавунних прітіров.

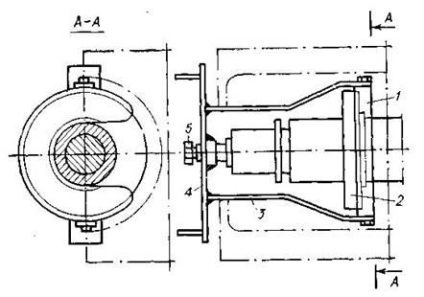

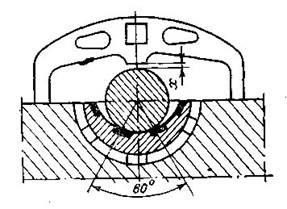

Малюнок - Пристосування для шліфування наполегливої диска

1 - притир; 2 - завзятий диск; 3 - тяга; 4 - планка; 5 - натискний болт.

Шліфування проводиться спочатку грубої, а потім середньої і тонкої пастами. Шорсткість поверх-ності наполегливої диска повинна бути не нижче дев'ятого класу.

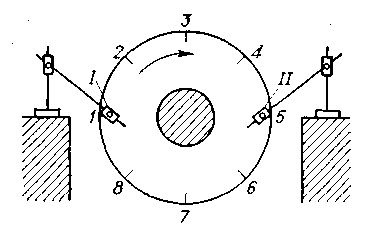

Робоча поверхня наполегливої диска перевіряється на биття за допомогою двох індикаторів. Індикатори закріплюються на пло-скостити роз'єму корпусу підшипника близько диска. Диск поділяється на вісім рівних частин. Вимірювальні лапки індикаторів встановлюються на перевіряється площині в 10 - 15 мм від обода диска. Ротор повільно повертається. Запіси-ються, а індикатори одночасно для двох точок, розташованих на одному діаметрі. Перевірка на биття про-водиться не менше двох разів при зміщенні планок індикаторів на 5 - 10 мм до центру диска. Допустима величина биття пло-скостити диска повинна бути не більше 0,02 мм.

Малюнок - Схема перевірки наполегливої диска на биття двома індикаторами

I, II - індикатори;

1 - 8 - номери позицій.

Перевірка геометрії робочої площини наполегливої диска осу-ється за допомогою контрольної лінійки і щупа. Незначні відхилення величини биття диска і його геометрії від норм виправляються шабровкой і шліфуванням на місці.

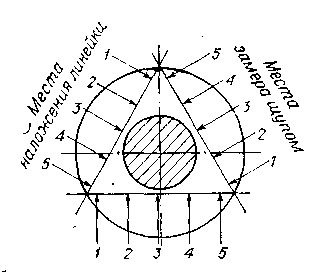

Малюнок - Перевірка площині наполегливої диска

Після ремонту ротора проводиться його динамічного балансу-ровка.

Опорні й наполегливі підшипники. Опорні підшипники сприймають і передають корпусу вага ротора і ді-наміческіх змінні зусилля від його вібрації. Підшипники фіксують радіальне положення ротора щодо корпусу. В процесі роботи зношуються вкладиші підшипника. Мож-ли також Підплавлення бабітового залив вкладишів. При перевірці цих підшипників проводяться ті ж роботи, що й при огляді корінних підшипників поршневих компресорів.

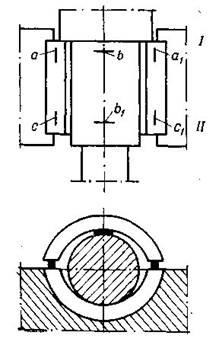

Зазори в підшипниках перевіряють після охолодження шийок вала і зачистки бабіту в місцях натиров. Верхні зазори вкладишів визначаються за допомогою штіхмасса і мікрометра. При необ-хідності перевірка верхнього зазору у вкладишах підшипників здійснюється по свинцевим відбитках, без виїмки ротора. Свинцеві дроту діаметром 1,0 - 1,5 мм і довжиною 30 - 50 мм укладаються на шийку вала і на поверхню роз'єму нижнього вкладиша.

Малюнок - Розташування свинцевих дротів при перевірці верхнього зазору

а, а1. b, b1. с, c1 - товщини свинцевих дротів;

I, II - перетину шийки вала.

Зазор між верхнім вкладишем і шийкою вала повинен бути рівний 0,001 - 0,002 діаметра шийки валу. Бічний зазор повинен складати 0,7 - 0,9 верхнього зазору.

Положення шийки вала перевіряється контрольною скобою. При цьому скоба встановлюється на один і той же місце роз'єму. Зміна величини зазору між скобою і валом при цьому і попередньому ремонтах дає ступінь зносу баб-бітового шару підшипника і просідання шийки вала ротора.

Малюнок - Скоба для перевірки зносу бабітові шару нижнього вкладиша

х - зазор між скобою і валом.

Натяг між вкладишем і кришкою підшипника перевіряється за допомогою штіхмасса і мікрометра або по свинцевим відбитках.

При виявленні непереборних дефектів у вигляді пофарбовані-вання, відставання бабітові шару, збільшених зазорів вкла-дихай потрібно пере або замінити новими.

Наполегливий або опорно-завзятий підшипник, що сприймає осьовий тиск від ротора і фіксує його положення щодо непод-Віжн деталей проточної частини і лабіринтових ущільнень, може ви-ходити з ладу внаслідок аварій-ної вібрації, підвищення осьового тиску і недостатньою мастила.

При огляді таких підшипників слід перевірити:

1) вели-чину розбігу ротора;

2) стан робочих і настановних коло-док;

3) якість підробітки робочих колодок;

4) стан опор-ного вкладиша і величину натягу кришки комбінованого підшипника;

5) щільність прилягання опорних поверхонь вузла до корпусу підшипника і його кришці.

Осьової розбіг в наполегливому підшипнику дорівнює 0,25 - 0,35 мм. Гранично допустима величина не повинна перевищувати 0,45 мм.

Усунення розбігу ротора здійснюється зміною тол Київщини настановних колодок або протачіваніем бабітові шару робочих колодок. Поверхня колодок не повинна мати ри-сік, тріщин і викришування. Бабітові шар повинен щільно прилягати до тіла колодки. З боку входу масла кожна колодка може мати невеликий радіус заокруглення на кромці.

Лабіринтові ущільнення. При ремонті турбо-компресора перевіряється стан лабіринтових ущільнень, а також радіальних і осьових зазорів. Ущільнення очищаються від відкладень і промиваються. Викришиться гребені замінюються новими. Зім'яті гребені виправляються і загострюються. Гребені з ослабленою посадкою ущільнюються в пазах в залежності від способу кріплення.

Розміри осьових зазорів регулюються зміною товщини дистанційних прокладок наполегливої підшипника. Перевіряються осьові зазори між дисками робочих коліс і нерухомими елементами корпусу. Після центрування ротора проводиться оконча-кові перевірка зазорів в лабіринтових ущільненнях.

Корпус. При роботі корпус турбокомпресора відчуває складні напруги в результаті вібрації, температурних деформацій, коливань внутрішнього тиску газу і т.п. При цьому можлива поява тріщин, жолоблення, корозія і ерозія. Після зупинки компресора на ремонт проводиться очистка корпусу від забруднень, а потім перевірка стану корпусу, опор і площини горизонтального роз'єму.

Незначні тріщини, які не впливають на міцність корпусу, засверливают по кінцях, отвори засверловкі заглушуються гужонами, а самі тріщини ущільнюються накладками на мастиці.

Діафрагми. При огляді діафрагм (зворотних направ-ляющих апаратів і дифузорів) зустрічаються слід не-справності: задираки від зачіпання ротором, корозія і ерозія, ослаблення кріплення в корпусі, пошкодження лопатки від попа-дання стороннього предмета. Пошкодження лопаток у вигляді за-згинів, вм'ятин і поломок усуваються різними способами в залежності від конструкції і матеріалу. Задираки зачищаються. Загини і вм'ятини виправляються за допомогою оправок, изготов-них за профілем каналу.

При установці нових діафрагм перевіряються температурні зазори, а також збіг роз'ємів діафрагм і корпусу. Далі здійснюється центрування діафрагм щодо ротора.