Різка стали малої товщини, пакетна різка

Різка стали малої товщини (особливо менше 5 мм) зазвичай супроводжується значним перегрівом металу нагрівальним полум'ям, що призводить до посиленого оплавлення верхніх крайок і до збільшення в шлаку частки неокисленного (виплавленого) заліза. Такий шлак приварюється до нижніх крайках різу і вимагає значних витрат праці для його видалення.

Крім того, при різанні стали малої товщини збільшуються викривлення з площини розрізається листа, що призводять до утворення бухтін, а також до більш сильного спотворення форм вирізаних деталей і заготовок.

Нормальний процес різання з використанням звичайної апаратури виконується при товщині листів не менше 4 мм. При більш тонких аркушах кращі результати дає різання з послідовним розташуванням підігрівальні полум'я і ріжучого кисню (див. Рис. 78, а), однак і в цьому випадку різання листів товщиною менше 3 мм скрутна і не дає хороших результатів. Висока якість різання листів малої товщини може бути отримано при пакетної різанні, особливо ефективною при серійному виготовленні однакових вирізаних деталей. Пакетної різкою можуть різатися листи товщиною від 1 мм.

Сутність процесу пакетної різання стали полягає в наступному. Листи складаються в пакет і розрізають кисневої струменем за один прохід різака (рис. 107). У пакет набирається до 50 і більше листів, в залежності від їх товщини, кількості необхідних однакових деталей і засобів для збирання пакетів. У деяких випадках виявляється доцільним збирати в пакети листи таких товщин, які можна різати і окремо (8-10 мм і більше).

Пакетна різка має деякі особливості. При різанні звичайної апаратурою вельми важлива щільна збірка листів з мінімальними зазорами між ними. При наявності зазорів погіршується прогрів нижчого листа, і киснева струмінь, не прорізаючи його, починає поширюватися в сторони, захоплюючи з собою гарячий шлак, розігріваючи при цьому і спалюючи вже прорізані деталі і нижележащие листи. Щоб уникнути цього листи попередньо виправляються і стягуються або струбцинами, або зварювальними валиками, що накладаються по торцях. При стисненні пакета тонких листів іноді застосовуються преси.

У зв'язку з тим, що потужність підігрівальні полум'я береться відповідно до сумарною товщиною пакету, верхній лист сильно перегрівається і при малій товщині жолобиться, відходячи від нижчого і створюючи зазор. Внаслідок цього різання може припинитися. Тому часто на пакет зверху накладається лист більшої товщини (зазвичай 6-8 мм, навіть якщо деталі вирізаються з більш тонкого металу).

В деякій мірі пошкодженої виявляється і деталь нижнього листа (при товщині до 3 мм), на якій збирається велика кількість стікає шлаку, що приводить до оплавлення крайок. Збірку пакету при різанні його від краю корисно виконувати зі зміщенням крайок. Пакет можна збирати і без зміщення, але тоді різання слід починати з попередньо Наплавлений рина торець крайок валика. У центрі пакета різання можна починати, попередньо просвердливши наскрізний отвір. Після закінчення різання для полегшення роз'єднання вирізаних деталей рекомендується їх швидке охолодження (іноді водою).

Різка киснем низького тиску з великими прохідними перетинами апаратури вимагає меншої точності підгонки листів в пакеті по площинах, допускаючи різання з місцевими зазорами. В цьому випадку повільне стікання шлаку полегшує прогрів нижчого листа, так як шлак, заповнюючи зазор, перешкоджає розтіканню кисневої струменя в сторони і сприяє збереженню її напрямки. Спосіб пакетної різання киснем низького тиску є особливо доцільним при різанні листів товщиною 8-20 мм; при цьому зазори між листами можуть бути 2-4 мм. При різанні пакетів киснем низького тиску кількість стискають пакет струбцин може бути зменшено.

Режими різання стали середньої товщини

Найкращі результати за якістю різів дає кисневе різання середньої товщини (приблизно 12-100 мм). Кисневе різання такого металу не викликає технологічних труднощів і легко виконується звичайної газорізальної апаратурою як ручними, так і механічними способами.

Різання стали середньої товщини звичайної апаратурою слід проводити при тиску кисню в робочій камері редуктора 2,5-6 кгс / см 2 в залежності від товщини металу, що розрізає.

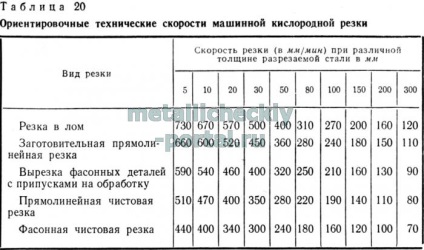

Орієнтовні технічні швидкості машинної розділового різання стали різної товщини при чистоті кисню не менше 98,5-99% наведені в табл. 20.

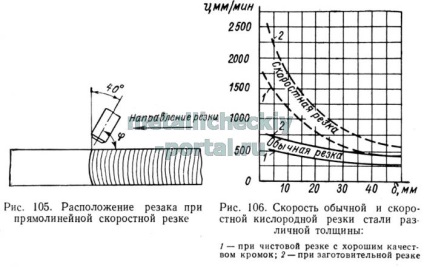

Використовуючи кращу теплову підготовку верхньої кромки для зменшення ймовірності непрорезанія, ВНІІавтогенмаш розробив спосіб швидкісної прямолінійного різання «кутом вперед» - ф до 50-70 ° (рис. 105). Швидкості різання при перпендикулярному розташуванні різака (звичайна різка) і при розташуванні різака «кутом вперед» (швидкісна різання) представлені на рис. 106. З наведених даних випливає, що цей спосіб дає підвищення продуктивності різання при товщині розрізає стали до 30 мм.

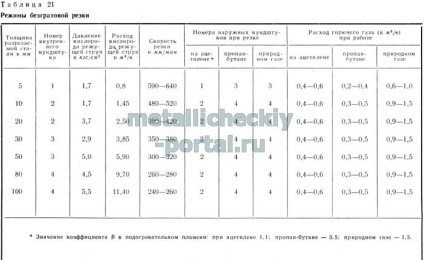

Економічно вельми доцільно здійснювати безгратовую різання. В даний час розроблено режими безгратовой різання, засновані на використанні кисню високої чистоти (99,5%), виборі оптимального режиму, напрямки і тиску струменя ріжучого кисню, при якому немає затікання шлаку по резу в напрямку зворотному різанні (т. Е. При малому відставанні А), максимальному зменшенні потужності підігрівальні полум'я і заміні ацетилену іншими горючими (гас, пропан і ін.).

Режими безгратовой різання для отримання II класу якості різу за рекомендацією ВНІІавтогенмаш наведені в табл. 21.

При невеликих товщинах (до 12-15 мм) можлива машинна безгратовая різання і з дещо менш чистим киснем при направленні різака кутом вперед (див. Рис. 105).

Різка стали середньої товщини киснем низького тиску різаками зі збільшеним каналом ріжучого кисню недоцільна.

Різка стали великої товщини

Звичайна газорізальних апаратура, як правило, розрахована на різку сталі товщиною до 300 мм, однак вже при товщині вище 200 мм з'являються деякі труднощі при різанні. Ще більші труднощі виникають при різанні металу товщиною понад 300 мм. Різка стали таких товщини застосовується в основному в металургійній промисловості та на деяких підприємствах важкого машинобудування.

Труднощі в різанні стали великої товщини викликаються труднощами прогріву нижніх шарів і ефективного видалення шлаку на великій відстані від різака, де кінетична енергія газового потоку слабшає.

Звичайна в сталевих заготовках великої товщини неоднорідність хімічного складу металу, зокрема по вуглецю, створює додаткові труднощі в зв'язку з різною температурою займання металу і зміною температури плавлення.

Все це може привести до непрорезанію, утворення внутрішніх порожнин - кишень, зашлаковиваніе різів.

Як заходів щодо полегшення теплової підготовки металу застосовуються: загальний попередній підігрів розрізає виливки або прокату до температури 250-500 ° С, подовжене підігрівальні полум'я (в цьому випадку в якості пального застосовується водень або полум'я з надлишком ацетилену), а також спеціальні конструкції ризиків, що дозволяють отримувати «спокійну» на великій довжині кисневу струмінь.

При застосуванні загального підігріву різання слід починати відразу після видачі нагрітої заготовки з печі, поки не охолола її поверхню, так як в противному випадку при різанні можливе утворення кишень в більш нагрітих внутрішніх частинах.

У всіх випадках дуже важливим є збереження достатнього запасу кінетичної енергії кисневої струменя для видалення шлаків. Застосування підвищеного тиску при невеликому діаметрі циліндричного або східчасто-циліндричного каналу вихідного отвору ріжучого кисню, особливо при різанні металу товщиною> 500 мм, не дає позитивних результатів. Для таких великих товщин застосовуються або розширюються сопла (в різаках Р-100, розроблених Київським політехнічним інститутом, в установці УБТ-1200, розробленої ВНІІавтогенмашем), або канали простої форми і великих прохідних перетинів при використанні кисню низького тиску 0,6-2,0 кгс / см 2 (в установках УРР-600, ПМР-600, розроблених ВНІІавтогенмашем).

При різання дуже важливою є правильна установка ріжучої струменя кисню (перпендикулярно) і відповідне її розташування щодо кромки, від якої починається рез.

Ручна різання металу великої товщини є дуже важкою операцією, особливо при загальному підігріві розрізає заготовки. Значно полегшує працю установка УБТ-1200, яка звільняє різьбяра від основних важких операцій.

Всі установки для різання великої товщини в зв'язку з великою витратою газів, особливо кисню (для УБТ-1200 до 700 м 3 / год), зазвичай харчуються від рамп. Кисневі рампи складають з 10-32 балонів. Ацетиленові рампи мають до 10 балонів.

Орієнтовні показники різання сталі товщиною 800 і 1350 мм різаком типу Р-100 наведені в табл. 22.