Головна \ Послуги \ Очищення і обстеження трубопроводів

З появою магнітних снарядів з високою роздільною здатністю з сенсорами на основі датчиків Холла реалізована можливість вирішення за один прогін інтелектуального снаряда комплексу завдань з виявлення дефектів різних типів:

- втрата металу заводського і корозійного походження;

- тріщини і аномалії в зварних швах, а також тріщини в тілі трубопроводу;

- немагнітні включення;

- внутрістінні розшарування;

Основні переваги магнітних дефектоскопів перед ультразвуковими:

1. Здатність роботи в будь-якій робочій середовищі - газах, рідинах і газорідинних сумішах (мультіфазовие потоки). Ультразвук поширюється тільки в однорідних рідинах, вільних від газових бульбашок і суспензій. Наявність навіть невеликого газового фактора призводить до неминучої втрати частини інформації. В обводнених нафтопроводах також може спостерігатися втрата частини інформації внаслідок наявності розділу середовищ вода-нафта, ультразвук має властивість відбиватися від розділу середовищ з різною швидкістю, що призводить або до втрати сигналу, або до появи хибних сигналів.

2. Значно менша залежність результату діагностики від ступеня очищення внутрішньої порожнини трубопроводу, особливо корозійних кишень. Ультразвук не поширюється в парафіні, піску, пропант, глині та інших відкладеннях, що призводить до втрати корисного сигналу і висуває особливі вимоги до ступеня очищення внутрішньої порожнини трубопроводу, при цьому глибокі питтингов і виразки в принципі важко очистити від відкладень.

3. Відсутність апаратного порога чутливості датчиків і тригера затримки.

Пояснення: Принцип роботи ультразвукового дефектоскопа полягає у випромінюванні прямокутного імпульсу з допомогою ультразвукового пьезоізлучателя, реєстрації імпульсів, відбитих від внутрішньої і зовнішньої стінки трубопроводу і вимірювання часових проміжків між передніми фронтами излученного і відбитого імпульсів. Фізичні особливості реєстрації ультразвукових сигналів і перетворення їх в електричні імпульси призводять до утворення так званих "хвостів" першого відбитого імпульсу від внутрішньої стінки трубопроводу при його сильному посиленні (до 22 Дб). "Хвіст" може бути зареєстрований як відбитий імпульс від зовнішньої стінки і при цьому виникає помилковий сигнал, який можна інтерпретувати як зменшення товщини стінки. Описана ситуація призводить до необхідності застосування в вимірювальної системі тригера затримки, який розраховується з тимчасового фактору і становить, як правило, 40% від часу, необхідного на поширення сигналу від внутрішньої до зовнішньої стінки. В результаті ультразвуковий дефектоскоп дозволяє вимірювати глибину дефектів до 60% від товщини стінки трубопроводу, тобто має мертву зону. Вимірювання глибших дефектів неможливо, можлива тільки констатація факту, що глибина цього дефекту більше 0.6t (t - товщина стінки). Інакше кажучи, два дефекту в 0.61t і 0.85t зажадають термінового і обов'язкового ДДК (додатковий Дефектоскопічний контроль), при цьому умови експлуатації трубопроводу можуть дозволити обійтися без зниження робочого тиску в першому випадку і вимагати такого в другому.

4. Можливість реєстрації і вимірювання дефектів будь-якої геометричної форми незалежно від крутизни крайок дефекту.

Пояснення: принцип поширення сфокусованого лінзою датчика ультразвукового сигналу вузької спрямованої форми передбачає його відображення від стінок дефекту за принципом: кут падіння дорівнює куту відбиття. Внаслідок цього сигнал, відбитий від стінок дефекту з крутими краями, не повертається до датчику, який є водночас і випромінювачем і приймачем сигналу. В першу чергу це відноситься до дефектів типу виразка, піттінг, глибокий і вузький механічний задирака, подряпина. Зазначений факт підтверджується неможливістю реєстрації ультразвуковими дефектоскопами звичайноїконфігурації тріщин в тілі труби і інших дефектів площинного типу, що мають поперечне розташування по відношенню до стінки трубопроводу.

5. Можливість реєстрації дефектів на великих швидкостях руху дефектоскопа.

Пояснення: для ультразвукового снаряда, тому що датчик є одночасно і випромінювачем і приймачем сигналу, існує гранична максимальна швидкість переміщення по трубопроводу, при якій відбитий сигнал приймається датчиком з урахуванням його власних розмірів і переміщення в поздовжньому напрямку, відповідного часу, необхідного для повернення відбитого сигналу від стінок трубопроводу. Як правило, проблеми з реєстрацією відбитого сигналу наступають вже на швидкості понад 2 м / с (з урахуванням стандартної частоти сканування датчиків в 300 Гц переміщення центру ультразвукового датчика в поздовжньому напрямку при швидкості 2 м / с становить 6.6 мм, що можна порівняти з розмірами самого датчика і, відповідно, його здатністю прийняти ослаблений відбитий сигнал).

6. Головна перевага магнітних дефектоскопів полягає в здатності реєструвати дефекти (тріщини, непровари, несплавлення) і аномалії (утяжіни, підріз, перевищення проплавити та ін.) Зварного шва і тріщиноподібні дефекти в тілі труби, що в принципі недоступно при використанні ультразвукової технології (див . вище).

Всі перераховані вище переваги в сукупності з використанням останніх досягнень сенсорної технології і мікропроцесорної техніки, досягнень в області мініатюризації, застосуванням високоміцних і зносостійких матеріалів дозволили розробити нове покоління магнітних інспекційних снарядів, що мають високі технічні характеристики і дозволяють з високим ступенем ймовірності реєструвати і точно вимірювати геометричні параметри всіх типів дефектів. Застосування на практиці таких снарядів призвело до відмови від використання ультразвукових технологій провідними операторами трубопроводів, таких як BP, SHELL, PHILIPS та ін. Не кажучи вже про операторів газопроводів, застосування ультразвукових технологій для яких вимагає дорогих процедур "батчінга" (створення рідинних пробок), які призводять також до економічних втрат, пов'язаних з порушенням технологічних графіків перекачування транспортується.

Відмова від використання ультразвукових технологій пов'язаний, перш за все, з отриманням значного економічного ефекту - прогін одного снаряда завжди дешевше, ніж двох, тому що крім іншого дозволяє скоротити непрямі витрати Замовника на організацію додаткового пропуску та супроводу інспекційного снаряда. При цьому Замовник нічого не втрачає в даних, а при використанні технічних нововведень навпаки виграє в їх якості.

нововведення:

- для отримання дійсно якісних даних необхідно досягнення високої роздільної здатності та застосування системи динамічного сканування забезпечує високу якість даних з постійним дозволом (крок вимірювання) при змінній швидкості руху в широкому діапазоні до 5 м / с; при більш високих швидкостях потоку повинна використовуватися активна система регулювання швидкості;

- застосування безконтактної багатоканальної профілеметріі значно покращує якість даних при обстеженні геометричних параметрів трубопроводу і повністю виключає реєстрацію неправдивих дефектів, характерних для контактної профілеметріі при високих швидкостях руху інспекційного снаряда і пов'язаних з відскоком (дребезгом) контактних вимірювальних сенсорів від внутрішньої стінки т рубопровода - особливо сильно цей ефект проявляється в газопроводах і трубопроводах з мультіфазовим потоком;

- контроль рівня намагніченості стінки трубопроводу безпосередньо в процесі діагностування дозволяє реально оцінити достовірність отриманої інформації;

- використання магнітних снарядів з поперечним намагнічуванням дозволяє отримати істотну додаткову інформацію про трубопровід, а не її дублювання при комбінації методів (ультразвук плюс магнітний) - інформацію про поздовжньо орієнтованих дефектах (тріщинах, стрес-коррозионном растрескивании і т.п.), аномаліях і дефектах в поздовжніх зварних швах;

- конструкційні рішення, спрямовані на забезпечення високої механічної міцності компонентів діагностичного обладнання, можливість проходження поворотів з радіусом в 1.5 Д, малі габарити і автономні системи запасування в трубопровід, що дозволяють здійснити пропуск по трубопроводах без реконструкції камер прийому-запуску;

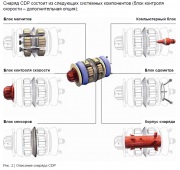

Магнітні MFL інспекційні поршні 3-го покоління (СDP)