Рівень якості друкованої продукції в даний час значно зріс, в тому числі завдяки й тому, що постійно вдосконалюється парк поліграфічного обладнання - допечатного, друкованого та оздоблювального. Вище стали і вимоги клієнтів до якості виконання замовлень. Якщо раніше одним з основних вимог була наявність суміщення на відбитку (а на все інше уваги особливо не зважали), то сьогодні замовник хоче чітке, насичене, «живе» зображення. Такий шлюб, як отмариваніе, непропечатка, "марашки" і т. П. Сьогодні взагалі не обговорюється.

Основний критерій якості - точність відтворення оригіналу (кольоропроби) - визначається за основними параметрами: фізичним, колориметрическим і психологічним. Усунути розбіжність між цветопробой і відбитком практично неможливо. Це пояснюється наступними причинами:

- відбиток виготовляється на іншому матеріалі, ніж оригінал;

- відбиток виготовляється з використанням інших барвників (так як спектральні характеристики фарб на оригіналі і фарб на відбитку не однакові, мова може йти тільки про колірну ідентичності залежно від умов освітлення);

- оптичні щільності по колірних каналах на оригіналі і на відбитку різні, що, в свою чергу, призводить до різниці в колірному охопленні. Але навіть якщо допустити, що, з точки зору колориметрии, збіг кольорів буде досягнуто, є ще психологічні чинники, які все одно не дозволять забезпечити абсолютного збігу.

Мал. 1. Шкали оперативного контролю друкарського процесу:

вгорі - «скорочена», внизу - з додатковими

полями контролю розтискування

Основною умовою отримання якісної продукції є виконання всіх технологічних вимог. І тільки ретельний контроль технології на кожній ділянці виробництва - від прийому витратних матеріалів до упаковки тиражу - дозволить досягти реального якості.

Але все-таки головна роль у виготовленні друкованої продукції відведена друкованого процесу. За якими критеріями визначається якість відбитків? На що спирається друкар, майстер або технолог при контролі процесу друку?

Мал. 2. Комбінована шкала, що дозволяє контролювати

різні параметри друку

Роль процесу друку

Сучасний етап розвитку поліграфії має цікаву особливість - переважна більшість фахівців приділяють пильну увагу допечатним процесам. Використовуються найдосконаліші вивідні пристрої (які дуже довго і копітко калибруются), висококласні сканери та цифрові камери, дорогі калібровані монітори. І все це для того, щоб забезпечити оригіналу «заповітні» відсотки кожного базового кольору, які і дають "ту саму" перенесення кольорів.

І ось після всіх цих «мук» плівки відносять до друкарні і чекають отримання «того самого» заповітного результату. Однак результат друку може виявитися зовсім несподіваним. Справа в тому, що друкарська машина має величезний набір різних регулювань і налаштувань. Як загальна, так і зональна подача фарби може варіюватися в дуже широких межах, а якщо сюди додати регулювання подачі зволоження або тиску в різних частинах машини, то кількість результатів друку, які можуть бути отримані з однієї і тієї ж форми, буде нескінченним. При цьому, як справедливо зазначено в статті, оптична щільність базових плашок може бути на допустимому рівні. Саме тому якісний і передбачуваний результат досягається тільки в тому випадку, якщо друкарня контролює велику кількість параметрів друку.

Є й інша крайність - якщо відомо, що в процесі друку передача кольору регулюється, то можна особливо не "напружуватися» з додрукарської підготовкою зображень: «у пресі подрегуліруем». Однак слід розуміти, що не все можна «відрегулювати». Наприклад, якщо на аркуші для одного зображення потрібно додати «червоненького», а для іншого - «синеньке», з цього нічого не вийде - зробити можна тільки щось одне, та й то в невеликих межах.

Саме тому параметри друку в усьому світі намагаються стандартизувати і використовувати одні і ті ж - як на етапі додрукарської підготовки, так і безпосередньо в процесі друку. Тільки необхідно враховувати, що якщо на допечатном етапі слідувати стандартам порівняно легко, то в процесі друку (з його величезною кількістю регульованих параметрів) дотримуватися їх досить складно. Ось чому друкований процес і слід вважати найважливішим у забезпеченні якості кінцевої продукції.

Недосконалість людського зору відомо, і саме в поліграфії це має велике значення. Використання контрольно-вимірювального обладнання в процесі роботи стало невід'ємною частиною виробництва. Іде той час, коли дорогий денситометр виконував роль підставки або вантажу для контрольних відбитків. Контрольно-вимірювальне обладнання дозволяє виявити і вчасно усунути недоліки в процесі виробництва. Не можна забувати, що приладами необхідно користуватися в повному обсязі закладених в них функцій. Неодноразово доводилося стикатися з такою ситуацією, коли замовник залишався незадоволеним якістю друку, наприклад, говорив про ненасиченість зображень. Для вирішення цієї проблеми проводяться заміри денситометром 100-процентних плашок контрольних відбитків і їх звірка зі стандартами офсетного друку. Якщо все показання відповідають встановленим нормам, представник друкарні розводить руками і стверджує, що друкар виконав роботу з належною якістю, - замовник змушений приймати тираж і шукати причини в якості додрукарської підготовки.

Мал. 3. Зображення з різними значеннями розтискування:

а) нормальне, б) злегка підвищений, в) сильно завищений

Саме на етап перевірки контрольних відбитків і роботу з показаннями денситометра хочеться звернути особливу увагу. Будь-яка друкарня для контролю свого друкованого процесу використовує шкали оперативного контролю, але часто такі шкали складаються тільки з 100-процентних плашок основних кольорів (рис. 1), що неправильно.

За своїм визначенням, контрольна шкала - ряд нормованих тестових елементів, призначених для контролю і оцінки якості різних параметрів друкованого процесу. До складу сучасних шкал входить велика кількість полів, що дозволяють контролювати різні параметри друку, наприклад, рис. 2.

Якщо використовується «спрощена» шкала, виключається можливість контролю накладення фарби, балансу по сірому, розтискування растрових елементів, ковзання, суміщення і т. Д.

Розтиск - збільшення розмірів растрової точки на відбитку в процесі друку внаслідок підвищеного тиску в зоні контакту. Воно впливає на передачу кольору, особливо в тих випадках, коли колір утворюється накладенням декількох фарб. Розтиск буває природне, яке неминуче при офсетного друку, і побічна - воно виникає через порушення технології і неправильних регулювань друкованої машини.

Саме розтиск дозволяє судити про таке поняття, як контраст друку. Контраст друку - величина, яка визначається заповненням тіней в момент наближення растрової точки до оптичної заливці. Ця величина пояснює появу каламутності і ненасиченості зображення при дотриманні денситометрических стандартів оптичної щільності 100-процентних плашок. На рис. 3 наведені три зображення з різними значеннями розтискування: нормальним, злегка і сильно завищеними. Легко помітити, що при збільшенні розтискування зображення втрачає свій натуральний, «живий» вигляд. При цьому оптична щільність контрольних плашок у всіх випадках однакова.

Спосіб налаштування друкарської машини

Технологія полягає в наступному: щоб отримати дуже насичені відбитки, слід нанести більше товстий шар фарби. Однак при збільшенні товщини шару фарби розтиск стає більше і знижується якість відтворення зображень. Виникає питання: до яких пір можна збільшувати подачу фарби, до яких пір це позитивно позначається на передачі кольору?

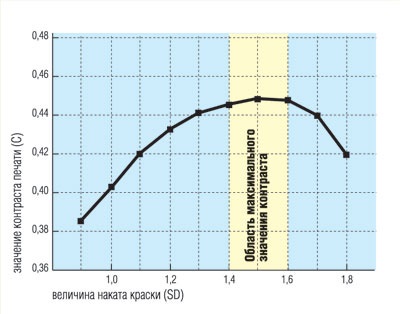

Виявляється, хорошим показником є контраст друку. Поступово збільшуючи подачу фарби, проводять багаторазові вимірювання контрасту друку. Потім будують графік: по одній осі -Величина накату фарби, по інший - вийшло значення контрасту друку (малюнок). При збільшенні накату фарби контраст спочатку зростає, потім стабілізується, а потім починає знижуватися. В області максимального значення контрасту знаходиться найкраще для даної машини співвідношення накату фарби і величини розтискування. Якщо це значення прийняти за стандартне для даного поліграфічного підприємства, можна буде надійно отримувати дуже насичені і яскраві відбитки. Ці параметри необхідно враховувати і на стадії додрукарської підготовки.

В даний час друкарні спираються на стандарти оптичної щільності в офсетного друку та показники допустимого розтискування, середні значення яких наведені в табл. 1 для різних типів паперів. З даних, наведених в табл. 1, за формулою Мюррея-Девіса:

Розраховуються необхідні значення оптичної щільності для 80-процентного реєстрового поля. Знаючи стандартні значення щільності «заливних» плашок, можна розрахувати контраст друку (С):

де SD - оптична щільність заливки,

DD - оптична щільність растра.

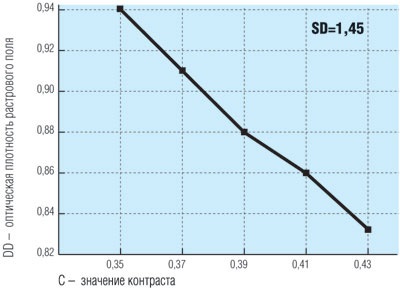

З даних табл. 1 (допустимі відхилення розтискування) розраховуються верхні і нижні межі контрасту друку - табл. 2. Виходячи з того, що значення контрасту друку обернено пропорційно значенню оптичної щільності растру, буде спостерігатися зворотна пропорційність значень контрасту друку і розтискування (рис. 4).

Табл. 1 і Табл. 2

Контроль контрасту друку в процесі роботи дуже важливий. Значні розбіжності від заданих значень повинні змусити друкаря задуматися про внесення змін до процесу друку.

У пресі при зниженні контрасту пробільні ділянки між растровими точками поступово заповнюються сторонніми елементами (показник збільшення розтискування) - відбувається поступове забруднення офсетних гум і друкованих форм і виникає потреба в смивке.

Мал. 4. Графік залежності контрасту і

оптичної щільності растру

Занижений контраст може виникнути при підвищеному тиску між офсетним і друкарським циліндром. В цьому випадку необхідно контролювати товщину і стан декельних матеріалу. Рекомендується встановити напівтвердий або жорсткий декель. Крім того, слід правильно виставляти значення товщини запечатується. Якщо встановлено менше значення товщини, може виникнути непропечатка, а якщо більше - почне рости розтиск і знижуватися контраст друку. Також на контраст впливає тиск між формним і офсетним циліндром, надлишковий тиск призводить до прослизання і, як наслідок, збільшення розтискування.

Важливу роль відіграє і використовувана в роботі фарба. Одна і та ж фарба при різних температурах може розтікатися по-різному, змінюючи тим самим форму і розмір растрової точки. Дуже часто для компенсації недостатньої ширини смуги контактів збільшується тиск між розкатними валиками, а це призводить до виділення тепла при роботі (не можна забувати про знос валиків) і, відповідно, нагрівання фарби, що збільшує її плинність (зменшується в'язкість). Однією з причин зміни плинності фарби може бути використання в процесі роботи додаткових добавок (наприклад, сикативів), які грають роль розчинника.

Послужити зниження контрасту друку може і збільшення подачі кількості фарби. В цьому випадку необхідно перевірити, чи не відбулося нашарування фарби на офсетний резинотканевую пластину. Причиною цього може бути підвищена липкість фарби через її низьку температуру або попадання в неї великої кількості паперової пилу.

У більшості випадків до підвищення контрасту призводить порушення балансу фарба / вода. зокрема, збільшення подачі води в процесі друку. Зазвичай завищений контраст спостерігається на початку друку, і якщо вчасно не вжити заходів, то фарба може закріпитися і виникне отмариваніе - надмірна кількість води ускладнює закріплення фарби. Таке відбувається в разі збільшення контрасту не більше ніж на 20%. В іншому випадку необхідно звернути увагу на додрукарський процес - можливо порушені режими експонування пластин. Тоді буде спостерігатися непропечатка елементів, а також значна «зернистість» зображень.

У будь-якому випадку, кожна друкарня повинна дотримуватися власних вимог до якості, виходячи з видів продукції, що випускається, використовуваних матеріалів і умов виробництва. Міжнародні вимоги і стандарти є відправною точкою, від якої вже відбувається подальший відлік і розробляються внутрішні норми.