Під час налаштування інструменту перед обробкою партії деталей методом автоматичного отримання розмірів центр розсіювання розмірів повинен бути розташований в тій частині встановленого допуску, щоб мати можливість використання всього поля допуску для компенсації розмірного зносу інструменту і для скорочення кількості подналадок за період стійкості інструменту. Наприклад, якщо налаштувати при точінні різець на середину поля допуску, то для компенсації зносу різця можна буде використовувати лише половину допуску на розмір. Якщо ж настроювальний розмір розташований на відстані приблизно в 1/3 TD від нижнього граничного розміру EID (TD - допуск на D), то на компенсацію зносу інструменту можна буде використовувати майже дві третини поля допуску. [1]

Відповідно до рекомендацій рівень настройки X0 визначається за однією з таких формул:

- при зміщенні рівня настройки в процесі обробки до верхнього граничного відхилення ESA поля допуску на обробку (як, наприклад, при зовнішньому точінні):

- при зміщенні рівня настройки в процесі обробки до нижнього граничного відхилення EIA поля допуску на обробку (як, наприклад, при розточування отворів):

де ESA і EIA - верхнє і нижнє відхилення розміру А оброблюваної поверхні, мм; - зміщення рівня настройки за період стійкості інструменту (між настройками інструменту), мм; - середнє квадратичне відхилення розмірів при обробці в малій вибірці (характеризує миттєву похибка обробки на даній операції), мм; - поле допуску на настройку, мм.

Зсув рівня настройки за період стійкості інструменту є

де. - середнє арифметичне значення розмірів обробки в останній і в першій миттєвих вибірках за період стійкості інструменту.

Обсяг миттєвих вибірок зазвичай 4-6 штук.

Основною причиною є розмірний знос інструменту.

При односторонній обробці (точіння торця, обробка площини і т.п.).

При двосторонньої обробці (обробка поверхні обертання, одночасна обробка двох поверхонь і т.п.)

Число деталей, оброблених за період стійкості інструменту, може бути визначено за формулою:

де Т - період стійкості інструменту, хв; Т0 - основний час обробки однієї деталі, хв.

Середнє квадратичне відхилення розмірів в малій вибірці на даній операції може бути визначено виходячи з значення поля розсіювання розмірів в цій вибірці. За рекомендацією ІСО 1938-71 приймається (при довірчій ймовірності Р = 0,95)

Значення. як миттєвої похибки обробки, наведені в [2]. Так, при обробці на токарних верстатах деталей діаметром 50-80 мм = знаходиться в межах 19-46 мкм. [2]

Допустима в даних умовах обробки похибка настройки (поле допуску на настройку) при розподілі її значень за нормальним законом може бути визначена за формулою

де ITA - поле допуску на обробку, мм; - миттєве поле розсіювання контрольованого параметра; - абсолютне значення похибки контролю точності настройки, мм; - похибка вимірювання, мм.

Значення являє собою похибку методу розрахунку середнього арифметичного значення або медіани в малій вибірці і може бути обчислено наступним чином:

де n - обсяг вибірки. [1]

Допустима для даних умов похибку вимірювань приймається по [1]. Відповідно до вибираються засоби вимірювань.

7.1 Розрахунок настроечного розміру для операції чистового точіння

1. Приймаємо = 18 мкм

2. Приймаємо = 20 мкм. Розраховуємо = / 4 = 5 мкм

3. Визначаємо мкм

4. Приймаємо стійкість різця з Т15К6 Т = 45 хв, S пр = 0,2 мм / об

5. З урахуванням того, що Т0 = 2 хв визначаємо число оброблених деталей за період стійкості різця

n = 45/2 = 22.5, приймаємо 23 шт.

6. Розраховуємо довжину різання при точінні на L = 140 мм, при S пр. = 0,2 мм / об. при обробці 23 деталей

7. Приймаємо u0 = 2 мкм / км

З урахуванням рекомендацій (табл. 3.5 [2]) приймаємо. Це може бути забезпечено зменшенням Т і застосуванням більш зносостійкого інструменту.

9. Розраховуємо ITн

10. Розраховуємо настроювальний розмір

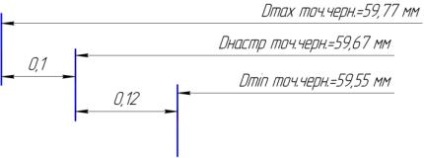

X0 = 60-0,0024-3 * 0,005-0.218 / 2 = 59,67 мм

11. Будуємо графічну схему граничних і настроечного розміру на розглянутій операції (рис. 7.1)

Малюнок 7.1 Схема граничних і настроечного розмірів на операції точіння чорнове

1. Приймаємо = 18 мкм

2. Приймаємо = 16 мкм. Розраховуємо = / 4 = 4 мкм

3. Визначаємо мкм

4. Приймаємо стійкість різця Т = 45 хв, S пр = 0,1 мм / об

5. З урахуванням того, що Т0 = 0,5 хв визначаємо число оброблених деталей за період стійкості різця

n = 45 / 0,5 = 90, приймаємо 90 шт.

6. Розраховуємо довжину різання при точінні на L = 50 мм, при S пр. = 0,1 мм / об. при обробці 90 деталей

7. Приймаємо u0 = 4 мкм / км

З урахуванням рекомендацій (табл. 3.5 [2]) приймаємо. Це може бути забезпечено зменшенням Т і застосуванням більш зносостійкого інструменту.

9. Розраховуємо ITн

10. Розраховуємо настроювальний розмір

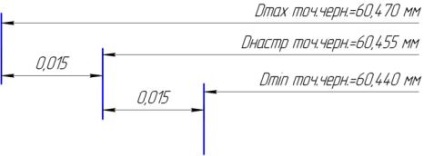

X0 = 60,5-0,0004-3 * 0,005-0,017 / 2 = 60,455 мм

11. Будуємо графічну схему граничних і настроечного розміру на розглянутій операції (рис. 7.2).

Малюнок 7.2 Схема граничних і настроечного розмірів на операції точіння чорнове.