Розрахунок проводимо відповідно до формул [3, C.180].

Визначимо площу поперечного перерізу наплавленого металу за формулою:

Дані (дивись таблицю 6) підставимо в формулу (3) і отримаємо:

Визначимо силу зварювального струму.

При ручного дугового зварювання сила струму вибирається залежно від діаметра електрода і допустимої щільності струму:

де d е - діаметр електрода;

j - щільність струму, згідно [3, С.182, таблиця 40] для електродів з фтористо-кальцієвим покриттям і діаметром 4 мм, щільність струму дорівнює: j = 10 - 14,5 А / мм 2.

Тоді, сила струму дорівнює:

Розрахункові значення струму відрізняються від фактичних, то для електродів марки ЦЛ-11 діаметром 4 мм для зварювання в нижньому положенні по ГОСТ 9466-60, приймаємо:

Визначимо напругу дуги за формулою:

.

Напруга дуги при ручного дугового зварювання змінюється в порівняно вузьких межах і при проектуванні технологічних процесів зварювання вибирається на підставі рекомендацій сертифіката на дану марку електродів, [3, c.182].

Для обчислення величини зварювальних деформацій і деяких інших розрахунків буває необхідно врахувати тепловий вплив на зварюваний метал, яка визначається погонной енергією, [3, с.182]:

де Uд - напруга дуги, В;

ηі - ефективний К.К.Д. дуги; для дугових способів зварювання він дорівнює, [4. с.25]: ηі = 0,6 ÷ 0,9;

Vсв - швидкість зварювання, яка визначається за формулою, [3, с.183]:

де αн - коефіцієнт наплавлення, г / А · год; αн = 11,5 г / А · год;

γ - щільність наплавляемого металу γ = 8,1 г / см 3;

Fн - площа наплавленого металу; Fн = 0,22 см 2.

Отже, погонне енергія дорівнює:

.

Визначимо кількість проходів, яке необхідно для утворення з'єднання.

Згідно [5, С.7], кількість проходів визначимо за формулою:

де F1 - площа поперечного перерізу металу, що наплавляється за один прохід;

Fn - площа поперечного перерізу металу, що наплавляється за наступний прохід.

Площа поперечного перерізу металу, що наплавляється за один прохід визначимо за формулою, [5, С.6]:

де d е - діаметр електрода; d е = 4 мм.

.

Площа поперечного перерізу металу наплавляється за наступний прохід визначимо за формулою, [5, С.6]:

Отже кількість проходів одно:

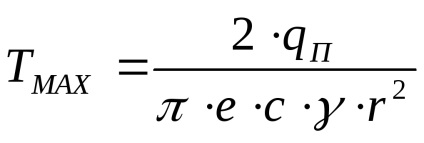

Максимальну температуру на відстані r розраховують за формулою:

звідси отримуємо ізотерми плавлення:

де qп - погонна енергія.

де Q е-ефективна теплова потужність джерела, Вт

де сρ = 4.7 Дж / см3 · град - об'ємна теплоємність.

Підставляючи значення отримаємо:

Для одного проходу:

Приймемо глибину провару рівній 4,6 мм.

Для цього визначимо площа проплавлення за формулою

;

де е = 8 мм - ширина шва, Н = 3,9мм - глибина провару, (на підставі таблиці 17).

;

Площа наплавленого металу

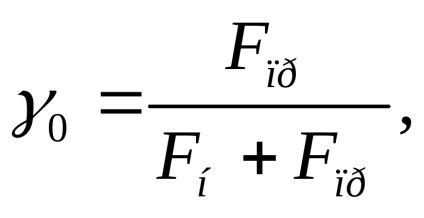

Розрахуємо частку участі основного металу в металі шва за формулою [1, cтр.85]:

де Fпр- площа проплавлення;

Fн- площа наплавлення.

Визначимо відстань від центру зварювальної ванни до ізотерми плавлення, яка для низьковуглецевих сталей обчислюється за формулою, [3, С.184]:

.

Визначимо глибину провару по формулі [3, С.184]:

.

В ході даних розрахунків вибрали режими для ручного дугового зварювання покритими електродами, які забезпечують формування геометрії шва згідно з ГОСТ 5264-80.

4.2 Для зварювання під шаром флюсу.

Таблиця 4.2 -Тавровое зварене з'єднання С2 для дугового зварювання під флюсом.