Мал. 9. Схема розташування напрямних пристроїв

Вибравши габаритні розміри плити см 2. приймаємо висоту нижньої плити рівній мм.

Знаючи висоту нижньої плити, можна визначити розмір верхньої плити:

Розміри направляючих вузлів (напрямних колонок) визначаються виходячи з прийнятих габаритних розмірів нижньої плити штампа і чинного на нього зусилля [1]:

де площа нижньої плити штампа, см 2;

максимальний діаметр направляючого пристрою;

При наявності трьох напрямних вузлів розрахунковий діаметр повинен бути зменшений. Приймемо менший стандартний діаметр [1]:

7.4 Конструювання і розрахунок матриці для совмещеннойопераціі вирубки і пробивки

Матриці великих формозмінних штампів, а також штампів середніх розмірів, але зі складним контуром, виготовляють секційними.

Товщина секцій прийнята ступінчастою, що дозволяє:

а) скоротити трудомісткість виготовлення і ремонту штампа;

б) заощаджувати інструментальну сталь;

в) знизити трудомісткість при переточуванні секцій.

При конструюванні і виготовленні штампів дуже важливо правильно розбити контур на окремі ділянки для визначення розмірів і форми секцій.

Форма секцій повинна бути простою, що дасть можливість уникнути їх підводки в процесі термічної обробки і забезпечить зручність механічної обробки та складання окремих секцій.

Виступаючі ділянки контуру рекомендується виділяти в окремі секції по можливості невеликого розміру.

Стики секцій на прямолінійних ділянках контуру повинні бути розташовані на відстані не менше 5 мм від точок, в яких криволінійний контур переходить в прямолінійний.

Секції матриць встановлюють в незагартованим обойму або кріплять до плити штампа гвинтами або циліндричними штифтами. Штифти фіксують положення секцій і утримують їх від зсуву під час роботи штампа. Таке кріплення зазвичай застосовується тільки для штампувало металу товщиною не більше 1,5 мм. Для металу товщиною 1,6 ÷ 2,5 мм використовують кріплення за допомогою гвинтів і наполегливих шпонок. Для металу товщиною понад 2,5 мм секції монтують в гнізді плити.

З огляду на все вище викладене, а також габаритні розміри і контур нашої деталі, товщину матеріалу (S = 1,5 мм) розбиваємо матрицю на 2 секції, які будемо кріпити за допомогою гвинтів і штифтів.

Визначимо товщину матриці за формулою [1]:

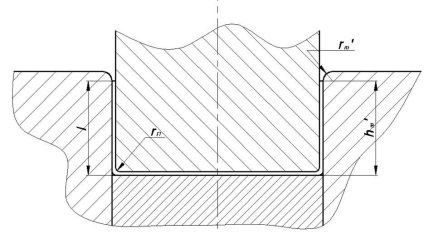

Мал. 12. До розрахунку матриці

Радіус заокруглення матриці,

(Приймаємо) - знаходимо по [1] (с. 200 -202).

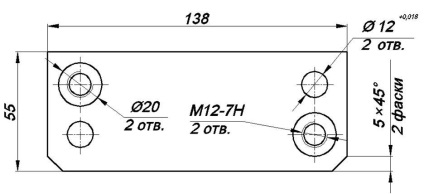

Розташування кріпильних і фіксуючих елементів (гвинтів, штифтів) в матриці визначаємо конструктивно. Орієнтовно, вибір діаметрів штифтів і різьблення гвинтів визначаємо по [1]:

-для гвинтів - М12;

- для штифтів - Æ12.

Так як в нашому випадку матриця складається з 2 секцій, то кожна секція буде фіксуватися двома штифтами і кріпитися мінімум трьома гвинтами. Отже, приймаємо загальна кількість штифтів 4 штуки, а гвинтів 10 штук.

Прочностной розрахунок матриці в небезпечному перерізі не робимо, тому що матриця є секційної.

Штампи для виконання розділових операцій при штампуванні великогабаритних деталей мають свою специфіку. Операції вирубки і пробивки характеризуються перш за все наявністю великих периметрів ріжучих контурів, що вимагає застосування секційних робочих частин. Стики секцій пуансона не повинні збігатися із стиками секцій матриці. Пробивання виробляють за звичайною схемою - з матрицею, розташованої внизу, і зі знімачі заготовки з пуансонів від пружинного знімача.

У всіх розділових великогабаритних штампах встановлюють не менше трьох обмежувачів закритою висоти, які контролюють величину заглиблення пуансона в матрицю і розвантажують пружини поршня в період зберігання штампа.

Якщо під час роботи штампа виникають навантаження в напрямку, перпендикулярному напрямку повзуна преса, то застосовують циліндричні або призматичні напрямні.

У відповідних конструкціях штампів рекомендується застосовувати швидкозмінні пуансони, особливо коли вони відрізняються низькою стійкістю. Для заміни пуансонів і для проведення профілактичних робіт по змазування і заточування, очищення від бруду та ін.

7.5 Визначення кількості пружин

Пружини призначені для забезпечення притиску, зняття, виштовхування деталей або відходів. Можуть використовуватися як циліндричні пружини стиснення, так і тарілчасті пружини. Пружини встановлюються в штамп з попередніми стисненням.

Будемо використовувати циліндричні пружини стиснення: сталь 65Г з HRC 38-43

де зусилля виштовхування.

Кількість пружин визначаємо виходячи з сумарного зусилля пружин до зусиллю однієї пружини. Потрібне кількість пружин -5,83 штук, приймаємо кількість пружин - 6 шт.

7.7 Визначення центру тиску штампа

Для забезпечення врівноваженої роботи штампа необхідно, щоб центр тиску штампа збігався з поздовжньою віссю повзуна преса. Це забезпечується поєднанням знайденого центру тиску штампа з віссю хвостовика. В іншому випадку в штампі виникають перекоси, які не симетричність зазору, знос направляючих, а також можлива поломка штампа.

У нашому випадку центр тиску штампа збігається з геометричним перетином осей штампа, на увазі формозміни 2-х заготовок одночасно, що призводить до симетричності центру тиску

7.8. Визначення розмірів хвостовика