Отримання щільно-міцних швів при зварюванні конструкцій з товстолистового металу порівняно легко забезпечується шляхом накладення багатошарових валиків і точного виконання технології зварювання. Розташовувати валики в обробленні кромок треба так, щоб початкові і кінцеві ділянки валиків верхніх наступних шарів не збігалися з такими ж місцями нижніх валиків, а трохи перекривали їх, як показано на фіг. 56. У цьому випадку наявні нещільності в нижньому шарі шва (початкові ділянки валика і кратери) проплавляются при подальшій зварюванні.

Фіг.56.Последовательное накладення шарів при багатошаровому зварюванні.

Напрямок шва кожного наступного шару (проходу) слід міняти.

Зачистка кожного валика від шлаку, бризок і окалини повинна виконуватися дуже ретельно.

Хороші результати дає накладення багатошарових швів «каскадним» методом і методом «гірки» (фіг. 57, 58). Сварка методом «гірки» виконується зазвичай двома зварниками одночасно. Накладення валиків починають від середини шва до кінців його. Ці способи заповнення швів великих перетинів (понад 25 мм) перешкоджають утворенню наскрізних нещільності.

Фіг.57.Сварка "каскадним способом".

Значно важче отримати щільно-міцні шви на тонколистовому металі, зварювання якого здійснюється в один прохід. Виконуючи зварювання в один прохід, зварник повинен уважно стежити за рухом електрода. Руку треба натренувати так, щоб електрод завжди розплавлявся весь без перерв. При цьому слід пам'ятати, що кожен обрив дуги сприяє утворенню нещільності в шві. Дугу в цьому випадку краще порушувати осторонь, на відстані 10-15 мм від осі шва, потім підводити її до місця зварювання. Можна порушувати дугу по лінії шва, кілька відступаючи від кратера. Після порушення дугу слід швидко підвести до кратера, добре розплавити його і вести зварювання далі в потрібному напрямку.

Гарна щільність шва виходить при такому методі зварювання, коли валик закінчується не різко вираженим кратером, а поступовим зменшенням його висоти.

Досягається це шляхом більш частих поперечних коливань електроду і швидким пересуванням його вперед.

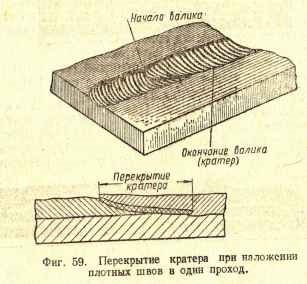

Після зміни електрода дуга знову порушується не в зоні кратера, а вище, по раніше провареної частини валика. Таким чином, кратер залишається під добре розплавленим суцільним швом і не є причиною утворення нещільності (фіг. 59).

Рекомендується також застосовувати для отримання щільних швів накладення валиків назад-ступінчастим способом. Крім зменшення викривлення вироби, назад-ступінчастий спосіб зварювання дає можливість добре проплавлять початкові ділянки швів. Ці місця швів часто погано сплавлені з основним металом внаслідок відсутності ванни в перший момент зварювання. Кратер виводиться і закладається на раніше звареному шві або на основному металі. Якщо немає особливої необхідності побоюватися деформації вироби, довжину ділянок (сходинок) можна робити такою, яка виходить при розплавленні всього електрода без перерви.

Фіг.59.Перекритіе кратера при положенні щільних швів в один прохід

На отримання щільно-міцних швів хорошої якості дуже впливає правильна підготовка кромок під зварювання і їх чистота. Жоден з вищеописаних способів не допоможе отримати хороші шви, якщо оброблення крайок зроблена неправильно, елементи конструкцій зібрані недбало, немає зовсім зазорів або вони занадто широкі, попередні прихватки занадто великі. Робити прихватку деталей треба завжди тими електродами, якими буде зварюватись виріб. Інакше можливі пори, уникнути які досить важко. Всі ці недоліки в великій мірі здатні знизити якість зварювання.

Для отримання щільно-міцних швів велике значення має правильний підбір сили зварювального струму. Відхилення в сторону надмірного збільшення або зменшення зварювального струму неприпустимі.