Чого хоче сучасний (хоча б теоретично досвідчений) користувач купленого тільки що ножа? А хоче він, щоб його ножик, вдало взятий за смішні гроші, дивовижно різав, голив волосся на волохатих передпліччях і знімав стружку з тільки що перерубані металевого прута. Ну, і природно що б клинок НЕ іржавів, що не тріщав від кожного згинання клинка в дугу після різання скла. Окремі збоченці-естети бажають, щоб ніж «був красивий» і не «як у всіх».

Сучасна промисловість давно вже в змозі випускати найрізноманітніші за властивостями і складом сталі. І деякі з них цілком можна використовувати для виготовлення клинків ножів. На жаль, в нашій країні «спеціальні клинкові» стали, в промислових обсягах не випускають. А тут ще такі вимоги ... Як бути сумлінному виробнику? Можна добувати правдами і неправдами жадані «відрізи». А можна і самому створювати необхідний клинковий матеріал. Ось нещасні виробники малосерійне або штучної продукції і крутяться в надії догодити споживачеві і заробити на хліб, бажано з маслом. Але цим благим спробам сильно заважають закони фізики.

Адже для того щоб ніж добре різав і довго тримав заточку, він повинен бути загартований до високої твердості. Однак, відразу спливає інша неприємність - сталь при загартуванню, набираючи твердість, втрачає свою пружність. Підвищуємо пружність відпусткою клинка? І тут же знижуємо твердість ... Вуглецеві сталі мають більш якісний рез, але швидко іржавіють, часом приводячи власника в несамовитість. Нержавійки виглядають прісно і бідно поруч з красенями - Дамаск і Булат. Коло проблем здається нерозривним, але людина вже давним-давно навчився ці труднощі долати, через що і має славу «істотою досить розумним».

І були їм винайдені складові, тобто, композитні клинки ...

Невичерпна фантазія наших предків, яку підганяють нагальною потребою, привела до винаходу цілої маси способів і технологій для обману законів фізики і поліпшення матеріального становища робітничого класу. Спробую ці способи і технології описати.

Ковалі стародавньої Русі застосовували п'ять основних технологічних прийомів у виготовленні ножових клинків:

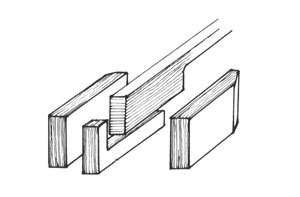

1.Сварка клинка ножа з трьох смуг: в середині сталева, а з боків залізні.

2.Наварка сталевого леза на залізну основу клинка.

3.Комбінірованная зварювання: візерункове складене з декількох пластин стали і заліза тіло клинка, сталеве лезо і залізний обух.

4.Цементація залізного клинка.

5.Ковка суцільносталевого клинка.

(Останні два способи до композитним клинкам не належать).

Японські ковалі застосовували подібні техніки, але зі своїми особливостями.

Так, м'який сердечник вони обертали твердої сталлю.

Застосовували вони і зонний гарт, - за допомогою спеціальних обмазок покривали клинок, і де товщина обмазки була менше (на лезі), там сталь гартується сильніше і мала велику твердість.

В цілому, ковалі різних країн і епох мали свої улюблені конструкції і способи отримання клинків. Загальна в підходах було одне - всі вони спрямовані на підвищення експлуатаційних властивостей клинка, а в подальшому - і для підвищення декоративно-художніх властивостей вироби.

Ну, а як йдуть справи з композитами в клинковому виробництві сьогодні?

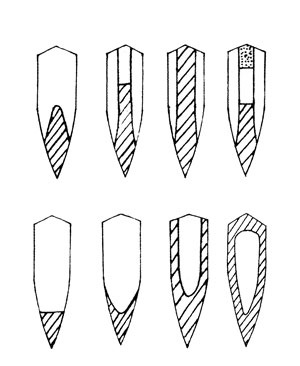

Давайте дізнаємося. Сучасні композиційні матеріали можна розділити на чотири основні групи:

1.Волокністие матеріали, тобто композити, які складаються з волокон міцного матеріалу, розподілених в більш вузький матриці (а);

2.Дісперсно-зміцнені матеріали, що складаються з матриці з рівномірно розподіленими в ній дисперсними частинками твердих і високоміцних фаз (б);

3.Слоістие матеріали, що представляють собою чергуються шари пластичного і міцного компонентів (в);

4.Естественно-композиційні матеріали, що виходять шляхом спрямованої кристалізації евтектичних сплавів або спрямованого формування евтектоіда (г).

До другої групи можна віднести сучасні кобальтові та титанові сплави типу Talonite висока стійкість ріжучої кромки клинка яких забезпечується виділеннями надтвердих карбідів, які виступають в ролі «Мікропіле» ...

Але основна увага мені хочеться приділити розгляду саме третьої групи шаруватих композитів, як найбільш цікавих для виробника штучної продукції.

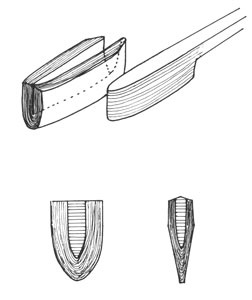

Почнемо з мінімуму шарів - з трьох.

Ця технологія відома з давніх-давен, але поширення і можливості сучасних матеріалів змусили поглянути на неї з надією на нові перспективи.

Якого поліпшення властивостей допомагає домогтися така компоновка клинка? Використання м'якої нержавіючої сталі для зовнішніх шарів (обкладок) і високовуглецевого, з чудовими ріжучими властивостями стали для центрального шару, дозволяють отримати клинок, мало схильний до корозії. Отримати клинок, що володіє більш якісним різом, ніж прості нержавійки. Цей клинок буде практично неможливо зламати в ході експлуатації, адже м'які обкладки грають роль своєрідного демпфера, який утримує від зламу твердий, центральний шар. Такий клинок просто зігнеться. І це не радує? Що ж, він зможе бути знову виправлений. Погодьтеся, що це куди як кращий варіант, ніж невесела перспектива залишитися з уламком клинка з моносталі один на один з дикою природою ... Не на задньому плані стоїть і фактор економії якісної високолегованої сталі, адже товщина центрального шару складає всього 1-2 мм.

Сама «модна» в останні роки російська сталь для цього шару (як і цілісних клинків) це Х12МФ. Вміщені в ній 1,4-1,6% вуглецю і 11-12,5% хрому дозволяють домогтися отримання клинків з хорошою продуктивність різання та високою стійкістю до зносу і затуплення. Крім експлуатаційного «позитиву» є і ще таке важлива обставина, - цю сталь практично неможливо термооброблену погано, вона терпима до помилок в загартуванні і відпустці. За що її іноді і називають - «ледачою сталлю». Особисто ж мені цікавіше працювати зі сталлю Х12.

На обкладання можна поставити практично будь-яку сталь або композит, тут все визначиться особистої фантазією і технічними можливостями майстерні. У хід і йде все, починаючи від м'якої «харчової нержавійки» і 20Х13, до всіляких Дамаск, включаючи нержавіючі. Виходять дуже колоритні графічні рішення. Висока декоративність дамаських обкладок підкреслюється суворою робочої простотою твердого центрального шару.

І ось що ще важливо ...

Якщо в давнину на перший план виходили робітники характеристики клинка, від якого часто залежала саме життя власника, то сьогодні споживачеві потрібно, щоб сам ніж був ще і красивим, а часом просто пафосним ... Як приклад «красивою високосвойственной трехслойкі» я наведу такий варіант - кольоровий дамаск обкладок і булатний центральний шар! Або ось так - прості, але абсолютно нержавіючі обкладання і надтвердих, ріжучий скло (але схильна до корозії) порошковий сталь майстра Петрика з Краснодара. Або його ж «бульбашкова» сталь. Простір для подібних експериментів просто безмежний!

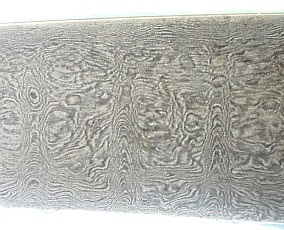

Але найяскравіший і характерний представник чудового класу шаруватих композитів - дамаська сталь.

Для виготовлення дамаська застосовуються різні стали - інструментальні, конструкційні, корозійностійкі ... Залізо, нікель, інші кольорові метали ... в складі Дамаску одним з компонентів може бути навіть булат!

В основному потоці практичної роботи поки застосовуються вуглецеві стали. Це неминуче провокує розвиток корозії на клинку. Однак, переконливих даних, які говорять про надмірне і надшвидкому її освіту через різницю електричних потенціалів в шарах (як кажуть деякі) не існує.

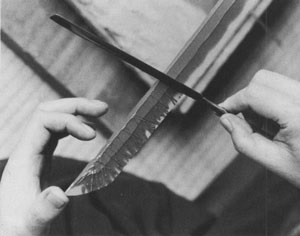

Дамаська сталь різниться по типу використовуваних матеріалів, за способом отримання і по малюнку. Будучи, в тому числі, і загальновизнаним «художнім композитом», Дамаск має і ряд дійсно унікальних властивостей. Чергування волокон стали, які отримали після термообробки високу твердість і крихкість з волокнами стали м'якої, але пружною, утворюють на ріжучої кромці «мікропилу».

І, чим шарів більше, тим «Мікроп» дрібніше.

Це властивість Дамаску і обумовлює його підвищені ріжучі властивості. Воно створює ефект, який можна дуже умовно назвати «самозатачіваемостью». Звичайно, такий ніж не точить сам себе (як часом думає користувач), але м'які волокна його клинка, спрацьовує швидше, оголюють більш тверді ділянки, - ніж при роботі довше зберігає свою здатність добре різати. Тут поняття «Мікропіле» і «самозаточкі», по суті, є одним і тим же явищем.

Крихкість стали, що отримала після гарту високу твердість, компенсується пружністю шарів м'яких. Такі клинки витримують великі динамічні навантаження на вигин. Ну, і важливу, а часом і головну роль грають дивовижні декоративні властивості Дамаску візерунка! Способів отримання цього візерунка існує безліч, - від відносно простих, до найскладніших, які потребують високого рівня майстерності.

А є ще й «Вічна Легенда» ...

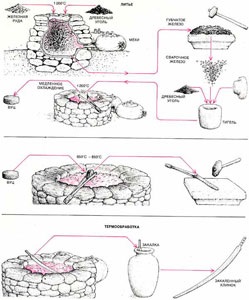

Булат - сталь, що отримується різними методами, пов'язаними з повним або частковим розплавленням вихідного матеріалу.

І, якщо Дамаск - це сталь, отримана методом ковальського зварювання, то булат - це тигельна (лита), високовуглецева, з особливими властивостями сталь. В основі будови булатної сталі лежить природна дендритная кристалізація з великими різновидами протікання процесу.

У структурі булату є ті ж складові, що і в звичайній стали: ферит, перліт і цементит, але вони в корені відрізняються своєю будовою і розташуванням.

Булат так само різниться по типу використовуваних матеріалів, за способом отримання і по малюнку, але тут вже і сам малюнок несе в собі інформацію про властивості цього чудового матеріалу.

Кількість вуглецю в булаті - від 0,8% до 3%. Останнім часом вже отримані булати з різними легуючими добавками, що підвищують їх експлуатаційні властивості. Зокрема, добавка хрому дозволяє отримати коррозионностойкий булат.

А до якого класу композитів віднести булатну сталь?

Ось що пишуть в своїй монографії «Булатна сталь» В.А. Щербаков та В.П. Борзунов: «На наш погляд, булатну сталь можна віднести до волокнистих композитів. По-перше, в булатної сталі зв'язок між сверхвисокоуглеродістие волокнами і низьковуглецевої матрицею реалізована на основі однакової кристалічної решітки заліза, а положення кордону розділу «волокно-матриця» змінюється в процесі високотемпературної пластичної деформації внаслідок зміни перетинів волокон, їх конфігурації і контрастності. Не можна виключати і зворотного процесу при експлуатації виробів з булатної сталі. По-друге, температура плавлення обсягів сверхвисокоуглеродістие волокон булатної сталі нижче температури плавлення матриці. По-третє, фізико-механічні властивості складових композиту типу булатної сталі формуються в процесі отримання та експлуатаційні властивості композиту не є результатом тільки сформованої композиційних.

Булатну сталь можна віднести до групи композитів, що включає дисперсно-зміцнені матеріали. По-перше, в композитах типу булатної сталі відсутня рівномірний розподіл зміцнюючих часток (виділень вторинного цементиту) за обсягом композиту в цілому, навпаки, підвищені експлуатаційні властивості булатної сталі досягаються в великій мірі завдяки створеній макронеоднородності, в тому числі і в розподілі виділень вторинного цементиту. По-друге, в основі характерних ознак булатної сталі лежить анізотропія різних властивостей, що не характерно для композитів даної групи.

Булатну сталь можна віднести також і до групи композитів, що включають шаруваті матеріали. По-перше, зараз багато в чому очевидно, що сувора слоистость в булатної сталі в принципі б не дозволила реалізувати можливу сукупність суперякості цього композиту і сама «суворість» недосяжна в технології виробництва справжньою булатної сталі. По-друге, саме кривизна сверхвисокоуглеродістие волокон формує в локальних обсягах булатної сталі необхідні характерні градієнти пружних напружень, які впливають на ті чи інші процеси і явища.

На наш погляд, булатна сталь повинна бути виділена в особливий клас композитів ».

Думка фахівців зайвий раз підкреслює унікальність булату, як клинкової матеріалу. І ця потенційна унікальність притягує увагу багатьох експериментаторів, які намагаються освоїти випуску булату. Останнім часом почастішали спроби знайти єдиний, універсальний рецепт отримання булату в домашніх умовах, як то кажуть, буквально «на коліні». Отриманий таким чином візерунчастий метал дав підставу деяким дослідникам досить поспішно зробити висновок про розгадку таємниці булату, та й взагалі про відсутність цієї таємниці як такої. Часом висновки надмірно безапеляційні.

Дуже шкода, але вже стало «хорошим тоном» плюнути в сторону П.П.Аносова і сміливо заявити про повне нерозуміння їм суті процесу отримання булату і «випадковості і нерегулярності» результатів його дослідів ...

Однак, сміливці якось забувають про те, що Аносов налагодив на Златоустівській заводі промисловий випуск клинкових виробів з булату, і цей булат відповідав кращим сортам старовинного східного ... А ріжучі та міцності візерункових металів, отриманих цими «дослідниками нової формації» залишаються повною загадкою для користувачів і колег. За листуванні результат не оціниш, однак ... бляклий і вкрай невиразний візерунок більшості подібних зразків дуже вже показовий!

Досить порівняти його із старовинними, навіть середньосортної і нижчими Булатами і різниця стає очевидна!

Адже саме візерунок говорить про властивості булату, і саме за формою візерунка в давнину судили, хороший конкретний булат чи ні.

Спроби ж зобразити процес плавки булату у вигляді памфлетно коміксів для всіх підряд, включаючи дітей і вагітних жінок, міцно пахнуть відвертим «шаманством» і штучної профанацією ідеї.

Адже мало просто відлити булатний злиток, потрібно його правильно термооброблену, а потім певним (а не аби як!) Чином викувати меч, правильно його загартувати і відпустити, і правильно протравить ... Саме правильна кування додає левову частку легендарних властивостей булатної клинку. Причому, найменша помилка на будь-якому етапі цього процесу веде до отримання зовсім іншого результату, найчастіше з погіршенням властивостей. А найголовніше - треба продемонструвати весь набір робітників властивостей ножа з клинком з такого ось «булату»! Показати всі його можливості, вдавшись до допомоги колег і досвідчених користувачів. Але цього не відбувається, йде просто гонитва за «візерунком» в самій абстрактній, позбавленої будь-якої життєвості і прикладної цінності фазі ...

Саме зараз булати переживають друге народження, ренесанс, якщо хочете. І, якщо ми не хочемо в найближче майбутнє побачити всю «красу» профанації цікавої технології, не хочемо отримати «валовий булат» без всяких властивостей і якостей, що накрив ножові прилавки, як, свого часу, це сталося з «чорними Дамаск», то варто проявити витримку і розумну обережність. Чекати не нових суперечок, а нових практичних результатів. І відгуків користувачів.

Самих рецептів, способів і технологій отримання булату існує безліч, як і сортів і видів самого булату, а відкривати і пізнавати їх усім нам належить ще довго. Однак, треба визнати, що загальні принципи же давно зрозумілі і не становлять ніякого секрету ...

Просто є тонкощі. Вони поки вислизають від новоявлених першовідкривачів.

Але ж крім диявола, ще й саме Чудо криється саме в дрібницях.

У тих самих дрібницях, за допомогою яких ми і зможемо здивувати і порадувати власника відмінного ножа з композитних матеріалів.