Головна / Статті / Самоочищення теплообмінників

Освіта відкладень на робочих поверхнях теплообмінного обладнання в тій чи іншій мірі залишається проблемою для будь-якого типу теплообмінників. Як відомо, такі відкладення знижують ефективність теплообміну і без прийняття належних заходів можуть повністю вивести обладнання з ладу. / І. Михайлов

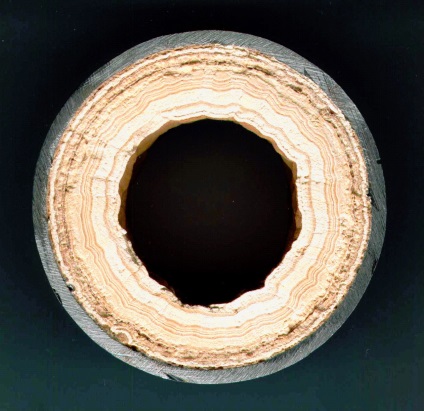

Т Верде відкладення на теплообмінних поверхнях (рис. 1, 2) бувають представлені накипом і мінеральними відкладами, що не зовсім одне й те саме. Під накипом зазвичай розуміють тверді відкладення солей на стінках труб, частин котлів і теплообмінних апаратів. Найбільш часто зустрічається карбонатная накип, яка складається переважно з CaCO3 і MgCO3. Крім того, відомі сульфатна накип, що містить переважно CaSO4. і силікатна накип, що складається із з'єднань на основі аніонів кремнієвої кислоти і катіонів кальцію, магнію, заліза і алюмінію. Процес відкладення накипу на робочій поверхні теплообмінника складається з послідовних стадій втрати розчинності зазначених видів солей, накопичення осаду на твердих поверхнях і подальше його ущільнення.

Мал. 1. Тверді відкладення в просвіті труби теплообмінника

Мал. 2. Відкладення на теплообмінної поверхні пластинчастого теплообмінного апарату

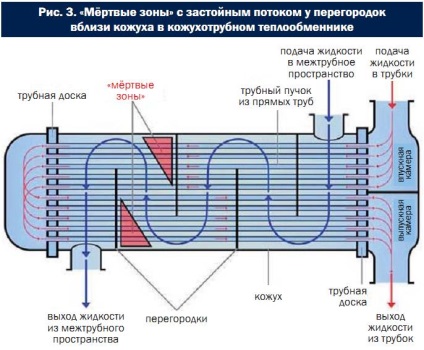

Теплопровідність накипу в десятки, а в деяких випадках в сотні разів нижче, ніж теплопровідність сталі, з якої зазвичай виготовляють теплообмінні апарати. Тому навіть найтонший шар накипу створює значні термічні опори, які можуть привести до локального перегріву устаткування і його псування. Погіршує згубні дії накипу ще й те, що вона відкладається на поверхні обладнання дуже нерівномірно, переважно в застійних зонах. В результаті цього може бути перегрів і розрив каналів теплообмінника.

Мінеральні відкладення при температурах, при яких працюють зазвичай теплообмінники, як правило, не утворюються. Дійсно, мінеральні відкладення так само, як і накип, складаються з нерозчинних солей жорсткості. Однак в мінеральні відкладення крім осаду солей входять також окалина, продукти корозії металів, механічні домішки з частинок металу і піску. Крім цього в мінеральних відкладеннях присутні забруднення, отримані при розпаді колоїдних сполук і продуктів біологічного походження.

В основі освіти мінеральних відкладень лежать процеси кристалізації солей, що складаються з стадії зародкоутворення, зростання кристалічної фази і її ущільнення. Як відомо центри кристалізації можуть виникати в товщі води і на поверхні твердих матеріалів. На робочих поверхнях теплообмінників центри кристалізації можуть з'явитися після прилипання до них забруднень, або дії заряду від термоелектрики, що виникає за рахунок різниці температур по обидва боки металевої стінки каналу теплообмінника. Подальше зростання кристалів зазвичай відбувається за рахунок дифузії нових молекул розчиненої речовини. Після того як дифузія стає скрутної, відбувається ущільнення відкладення. В результаті цього мінеральні відкладення формуються шарами.

Попередження утворення відкладень

Для зниження утворень відкладень слід проводити якісну водоочистку. Найчастіше під цим розуміють докотлової і внутрікотлову обробку води, яка включає очищення води від домішок і введення в неї реагентів, які перешкоджають корозії і випадання опадів. Якщо ж цього недостатньо або просто не робиться, то теплообмінник через якийсь час доводиться чистити. Для чищення теплообмінників застосовують хімічні і механічні методи. Механічні методи включають мийку теплообмінників під дію струменя води під тиском (рис. 3).

Мал. 3. Пластини теплообмінника до і після очищення

Часто для запобігання утворення відкладень на гріючих поверхнях теплообмінників використовують гідродинамічні властивості потоку теплоносія. Як показали практичні спостереження при перебігу води по теплообмінникам зі швидкостями вище 1,5-2,0 м / сек, утворенню відкладень сповільнюється. Однак при цих умовах з одного боку погіршуються процес теплопередачі, а з іншого - доводиться використовувати більш потужні насосні агрегати і витрачати більше електроенергії. У той же час при створенні в теплообміннику турбулентного течії можна знизити швидкість струменя до 0,1-1,5 м / сек, зберігши при цьому очищаючі властивості потоку.

Як відомо, під турбулентним плином розуміють освіту потоку, в якому одночасно з рухом води уздовж осі, відбувається його перемішування. При турбулентному плині вода в трубі «вирує», змиваючи з внутрішньої поверхні всі забруднення, і не дає опадів осісти. Доречно нагадати, що протягом води з більш низькими швидкостями, при якому перемішування шарів не настає, називається ламінарним. Момент переходу ламінарного в турбулентний плин визначається величиною, яка називається критичною швидкістю потоку. Вона виражається математичним відношенням кінематичної в'язкості () до діаметру труби (D):

де Re кр - безрозмірний коефіцієнт пропорційності, званих критичних числом Рейнольдса.

Для трубопроводів круглого перетину Reкр ≈ 2300. Вважається, що при Re

Однак крім зростання швидкості течії, турбулентність потоку ще можна досягти підвищенням температури води, або зниженням в'язкості системи. У ряді випадків для отримання турбулентної течії потік води або барботируют стисненим повітрям, або опромінюють звуком високої інтенсивності. Крім цього турбулентність потоку може бути викликана і більш простими методами, як, наприклад, створення на внутрішній поверхні труби певною мірою шорсткості, або поверхню каналу, по якому тече вода, зробити хвилястою, рифленою або ребристою. Приблизно так чинять і в теплообмінниках, які після цього стають здатні до самоочищення.

Самоочищення в пластинчастих теплообмінниках

Одним з видів таких приладів є пластинчасті теплообмінники. Для створення турбулентності в таких приладах до пластин або прикріплюють методом пайки спеціальні насадки, або на поверхню пластин наносять певним малюнком рифлення. Від малюнка рифлення на поверхні пластини (рис. 4), а також від її товщини і матеріалу з якого вона зроблена, залежать основні теплотехнічні характеристики теплообмінника і його здатність до самоочищення. Так, оскільки в деяких випадках в теплообмінники надходить вода, яка не пройшла достатню водопідготовку, то на пластини падає основний тягар корозійної навантаження. Для запобігання цьому в теплообмінниках використовують пластини з легованих марок сталі, таких як AISI 316, AISI 304, а також сплави з титану або Haselloy 276. Щоб на таких пластинах інтенсивно не відкладався накип і мінеральні відкладення, їх поверхню піддають високій чистоті обробки. Перспективним вважається метод електрополірування, який ускладнює відкладення забруднень на пластинах теплообмінника.

Мал. 4. Пластинчастий теплообмінник (а) і пластина (б) з рифленим малюнком поверхні

Істотний вплив на роботу теплообмінника надає товщина пластини. Як відомо, товщина пластини теплообмінника впливає на процес теплопередачі: чим вона менша, тим передача тепла вище, а вартість матеріалу менше. Однак зі зниженням товщини така пластина втрачає стійкість перед впливом робочого тиску, створюваного потоком води, особливо в режимі турбулентного течії. Але тим не менше деякими провідними виробниками вдається досягти товщини пластин в 0,4-0,5 мм, і при цьому, абсолютно не знизивши граничне значення робочого тиску, яке зазвичай становить 16 атм. Досягається це тим, що для створення турбулентності потоку пластини теплообмінника мають рифлені поверхні. Малюнок рифлення таких тонкостінних пластин створюється за рахунок місцевих вигинів, які не тільки викликають турбулентність потоку, але одночасно є і ребрами жорсткості, що дозволяють підвищити характеристики. Однак, мабуть, найголовнішим призначенням малюнка рифлення пластини теплообмінника є те, що з цих ребер жорсткості утворюються канали, призначені для рівномірного розподілу теплоносія по всій поверхні.

Самоочищення в спіральних теплообмінниках

Ще одним видом теплообмінного апарату, який також має здатність до самоочищення, є спіральний теплообмінник. Його конфігурація в поперечному перерізі нагадує скручену годинну пружину. Причому матеріал цієї «пружини» складається з двох металевих листів, розташованих на певній відстані один від одного. В результаті цього утворюється два ізольованих простору для циркуляції теплоносія і рідини, що нагрівається. Одна зони знаходиться між двома листами скручених листів, а друге замкнутий простір утворюється між витками спіралі цієї імпровізованої «пружини». Отримані таким чином канали для циркуляції теплоносія і рідини, що нагрівається мають приблизно однакову поперечний переріз. Така концентрична форма дозволяє створювати досить компактні теплообмінні апарати, що мають досить значну площу теплообміну. Важливо відзначити, що спіральні теплообмінники дуже корисні при використанні теплоносія містить значні концентрації домішок. Така стійкість даного типу теплообмінників до утворюється відкладень викликана його здатність до самоочищення обумовлена виникненням турбулентності в потоці. Незважаючи на те, що в каналах циркуляції теплоносія таких теплообмінників відсутні шорсткості і ребриста поверхня, в потоці все одно виникає турбулентність.

При цьому в спіральних теплообмінниках турбулентність потоку проявляється при більш низьких швидкостях течії, ніж в прямих гладких трубопроводах. Це пов'язано як з одноканальної схемою руху теплоносія, так і з рівномірним вигином каналу. Адже при спіральному русі потоку теплоносія, він весь час, хоч і під кутом, але буде надавати гідродинамічний тиск на стінку теплообмінника.

Самоочищення в кожухотрубних теплообмінниках

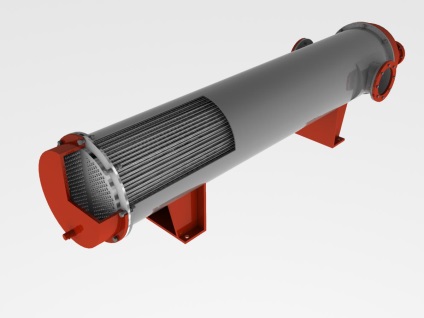

Кожухотрубні теплообмінники являють собою апарати, виконані з пучків труб, скріплених за допомогою трубних решіток і розміщених в кожусі з входом і виходом для заповнює його середовища (рис. 5). Традиційний кожухотрубний теплообмінник не допускає Теплообмін між середовищами, що заповнюють ємність кожуха і внутрішній обсяг трубок, здійснюється через стінки трубок при зустрічному русі не змішуються середовищ. Трубки робляться з стійких до корозії металів, таких як латунь або нержавіюча сталь. Додання трубках кожухотрубних теплообмінників потрібного профілю дозволяє підвищити їх площа теплопередачі в 2-3 рази. В результаті цього за деякими характеристиками кожухотрубні теплообмінники наближаються до пластинчастих приладів, але при цьому мають краще співвідношення між тепловіддачею і значенням гідравлічних втрат. Крім цього такі теплообмінні апарати дозволяють застосовувати будь-які види очищення, включаючи кавітаційно-ударні методи, які часто мало прийнятні для інших видів теплообмінників.

Мал. 5 Кожухотрубний теплообмінник

Однак і для цього виду теплообмінників притаманне утворення відкладень. Для зниження ймовірності їх утворення можуть застосовуватися різні прийоми. У ряді випадків використовується так звана реверсивна схема, яка, по суті, є противоточной подачею теплоносія і обігрівається води. Такий вид руху теплоносія дозволяє зменшити обсяг застійних зон з 25-30% до 5%. Зменшення обсягу застійних зон скорочує і технічній освіті відкладень (рис. 6).

Мал. 6 Освіта застійних «мертвих» зон в кожухотрубних теплообмінниках

Однак сам по собі потік теплоносія в кожухотрубних теплообміннику турбулентний плин не створить. Для цього необхідно застосовувати різні пристрої, які називаються турбулізаторами. В даний час розроблені різні їх види, які умовно можна умовно розділити на дві групи. До першої з них можна віднести пристрої, які надають зовнішній вплив на потік: пристосування для пульсації при подачі теплоносія, агрегат для підмішування в потік газових бульбашок, прилад для опромінення потоку теплоносія електростатичним полем. До другої групи можуть бути віднесені турбулізатори, які використовують енергію струменя: шнекові пристрої для закрутки потоку, завіхрітелі на вході в канал, насадки для оребрения трубок і підвищення шорсткості поверхні.

Однак в останні роки основна увага розробників сфокусовано на розробці моделей кожухотрубних теплообмінників з штучної турбулентністю, в яких в якості турбулизаторов використовувався ряд кільцевих канавок і кільцевих виступів. Важливо відзначити, що товщина шару відкладень залежить від висоти ребра виступу і глибини канавки, а також їх числа і проміжку між ними. Як показали практичні спостереження, деякі конструкції таких турбулизаторов при відносно невисоких швидкостях течії потоку і температурах теплоносія в інтервалі від 50 о С до 90 о С дозволяють знизити товщину шару солеотложенія на обох поверхнях трубок в кілька разів. І що особливо важливо, такі «порушники» ламінарної течії води в теплообміннику створюють турбулентність по всьому перетину потоку, включаючи і пристінковий шар. Це дуже корисно, тому що руйнування пристінного шару і утворення на його місці так званої пристеночной турбулентності, забезпечує не тільки основний зрив забруднень з робочих поверхонь, але і збільшує тепловіддачу в 2,0-2,5 рази.