В.А. Євсєєв, провідний інженер-конструктор, Москва

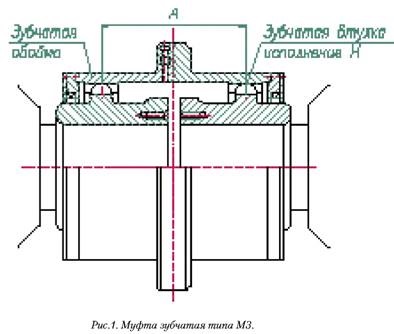

Застосовуються на насосних агрегатах СЕ 2500-180 муфти типу М3 є одним з основних видів компенсуючих муфт, які, поряд з можливістю передачі великої потужності, допускають поздовжнє, а також досить великий поперечний і кутовий зсув одного вала щодо іншого за рахунок відносного зсуву жорстких металевих деталей муфти (рис. 1).

Основні параметри і розміри зубчастих муфт, певні ГОСТом 5006 - 83 і впливають на їх працездатність, наведені нижче:

1. Втулки і обойми повинні виготовлятися кованими зі сталі не нижче марки 40 по ГОСТ 1050 - 74. Зуби повинні бути піддані термічній обробці у втулок до твердості не нижче HRC 40, у обойм - не нижче HRC 35.

2. Допустимі значення параметрів по переданої потужності для муфти № 6, яка застосовується на насосних агрегатах, з числом зубів z = 48і модулем зуба m = 4:

крутний момент Мк = 1180 кгс. м;

кутова швидкість n = 2500 об. / хв.

3. Робочі поверхні зубів, посадочні та центруючі місця деталей муфт повинні мати чистоту поверхні не нижче Ra 1,25, інші оброблені поверхні не нижче Rz 80.

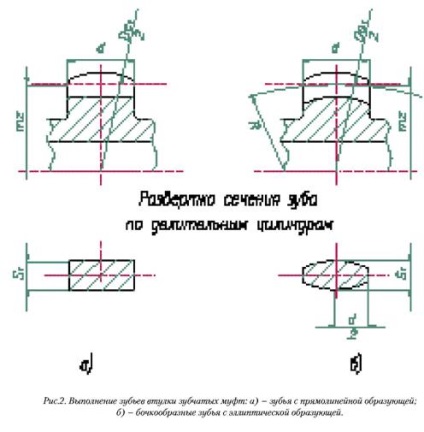

4. Зубчасті сполучення виготовляються з евольвентним профілем зуба і кутом зачеплення 20 градусів. Контрольні параметри зачеплення і їх граничні відхилення:

довжина загальної нормалі - 0,070 мм;

товщина зуба - 0,050 мм;

різницю сусідніх окружних кроків +0,025 мм.

5. Перекіс осі кожної втулки відносно осі обойми, що викликається при роботі Неспіввісність з'єднуються муфтою валів, не повинен бути більше 0 град. 30 хв.

6. Для фланцевих з'єднань обойм повинні застосовуватися болти по ГОСТ 7817 - 79. Матеріал болтів - сталь не нижче марки 35 по ГОСТ 1050 - 74.

7. Зубчасті сполучення муфт повинні працювати в масляній ванні. Використовувана рідка мастило:

- для діапазону робочих температур -15. + 80 ° СІ-50А ГОСТ 20799 - 75 з присадкою ДФ 11;

- для діапазону робочих температур -20. + 80 ° СІТП-300, ИГП-38, ГОСТ 26191 - 84.

9. Ресурс роботи муфти при дотриманні вищенаведених вимог - 5000 годин.

Що ми маємо в дійсності при експлуатації насосних агрегатів?

Незважаючи на досить жорсткі вимоги ГОСТ 5006 - 83, як при виготовленні, так і при експлуатації зубчастих муфт є цілий ряд порушень. Основні з них:

1. Переважна кількість муфт працює без змащення, а ущільнення на обіймах муфт або відсутні, або представляють собою звичайні сальникові ущільнення, що не забезпечують герметичності. Навіть конструкторська документація на вал насоса СЕ 2500 -180, випущена заводом-виробником, не передбачає ущільнення по валу під рідинну мастило, оскільки шпонковий паз під зубчасту втулку на шийці вала виконаний практично по всій шийці, і, відповідно, відсутня можливість установки гумового ущільнювального кільця . Це тягне за собою зниження ресурсу роботи муфт на 20 - 30% і передчасний вихід їх з ладу.

2. Під фланцевих з'єднаннях обойм використовуються звичайні болти ГОСТ 7798 - 70, що не забезпечують надійної фіксації обойм. Порушення болтових з'єднань з-за їх швидкого ослаблення може призвести не тільки до поломки муфти, а й до швидкого зносу підшипників агрегату внаслідок появи ударної циклічного навантаження.

3.Рекомендуемие ГОСТом центруючі діаметри на втулках і на обіймах виконані із значним перевищенням допусків, що призводить до передчасного зносу зубчастих зачеплень, підвищеної вібрації і шуму при роботі.

4. Термообробка зубів деталей муфт не відповідає необхідній.

Твердість поверхні зубів становить зазвичай HRC 30. 38, що знижує ресурс роботи в 1, 2 - 1,5 рази.

5. На деяких муфтах при монтажі агрегатів нечемний відповідність розміру А між центрами зубчастих вінців на зібраних обіймах і втулках валів монтованих агрегатів. Внаслідок цього із зачеплення виходить частина вінця, що призводить до передчасного зносу зачеплення або навіть поломки зубів і виходу з ладу муфти.

Для збільшення ресурсу роботи муфт рекомендується застосування сталей, що володіють більшою контактної міцністю, марки 50 і 40х.