Шліфування краю виробів застосовують як самостійну обробку і як підготовку до отопку. Шліфування краю з внутрішньої сторони називається Фацетування, зовнішньої - фугування.

Вироби масового асортименту. Вироби масового асортименту шліфують на автоматичних машинах і верстатах з ручною установкою оброблюваних виробів.

Карусельна шліфувальна машина Ш-6 (модернізований варіант машини Ш-12) працює таким чином.

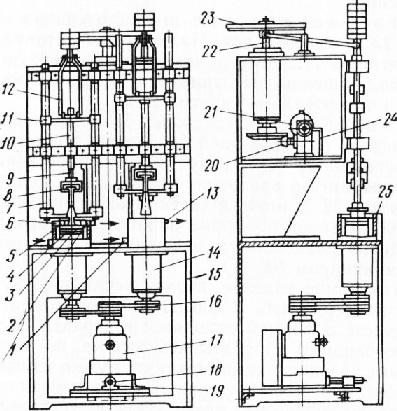

Мал. 1. Напівавтоматичний шліфувальний верстат Ш-2: 1 - привід, 2 -Виріб, 3 - оправлення, 4 - шліфувальний круг, 5-ванна, 6 - форма, 7 - напрямна, 8 - тримач, 9 - шток, 10 - циліндр, II - траверса, 12 - тяга, 13 - відведення, 14 - шпинделі, 15 - станина, 16 - клино-ремінна передача, 17, 21 - електродвигуни, 18 - гвинт, 19 - гайка, 20 - конічні шестерні, 22 - вал, 23 - кулачок, 24 - редуктор, 25 - лопатка

За допомогою клинопасової передачі електродвигун приводить в дію вертикальний вал, від якого обертання передається шліфувальним кругам. Коли верхній і нижній столи починають обертатися навколо нерухомої колони, ролик, прикріплений до задньої сторони рейки, накочується на кулачок, який нерухомо з'єднаний з колоною машини. При цьому рейка піднімається, зубчастий сектор повертається навколо горизонтальної осі, а стрижні зі змонтованими на них гумовими набоями опускаються вниз. В цей час оброблене виріб виймають з патрона, а на його місце вставляють нове. При подальшому повороті столів ролик збігає з кулачка, зубчастий сектор повертається у вихідне положення, стрижні з патронами, в яких закріплені вироби, піднімаються вгору і виріб з деяким зусиллям притискається до поверхні шліфувального круга. Через передачі електродвигун приводить в обертання верхній і нижній столи. Для обробки виробів іншого виду змінюють гумові патрони. На машинах Ш-6 передбачено взаємне зміщення вертикальних осей оброблюваних виробів і шліфувальних кругів, що виключає утворення кільцевих канавок на колах і знижує бій виробів.

Напівавтоматичні шліфувальні верстати Ш-2 (рис. 1) влаштовані так. На станині верстата встановлено електродвигун, який через клиноременную передачу приводить в обертання два шпинделя, в яких закріплені оправлення і шліфувальні круги.

Виріб обробляється в ванні з лопаткою, що має нижнє підведення охолоджуючої рідини і верхній відведення її. Електродвигун через редуктор і пару конічних шестерень приводить в обертання поздовжній кулачок, насаджений на вал. До нижньої частини штока прикріплена форма 6 з гумовою оправкой за формою виробу. Денце вироби розміщується в тримачі, укріпленому на штоку з циліндром.

Оброблюваний виріб вводять через проріз форми 6 і поміщають на тримач денця в той момент, коли обидва штока разом з формою знаходяться у верхньому положенні.

Якщо необхідно обробляти різні за висотою вироби або вироби з різновеликими ніжками, потрібно змінити хід форми по висоті, для чого переміщують опору неравноплечіе коромисла по пазах вправо або вліво. Виріб встановлюють оброблюваної кромкою вниз (на машині Ш-12 - вгору), а потім плавно опускають на обертається в горизонтальній площині шліфувальний круг. Потім кінець коромисла з роликом піднімається, перекочуючись по перехідному ділянці до ділянки з меншою висотою профілю, опускаючи тим самим один кінець коромисла. Одночасно з цим опускаються тяга, траверса і шток із закріпленою на них формою, яка притискає виріб до шліфувального круга. У момент торкання виробом шліфувального круга вантажі з впливають на виріб, так як в цей час палець переміщається по вертикальному пазу коромисла вгору, а потім починається вплив вантажів на виріб. Це гарантує плавне дотик виробом шліфувального круга і усуває можливість сколювання краю. Тиск вироби на шліфувальний круг регулюють, додаючи або знімаючи вантажі. При русі форми вниз виріб, входячи в неї, центрується за денце, захоплюючи за собою тримач зі штоком.

Коли ролик коромисла перекочується по ділянці кулачка з низькою частиною профілю, виріб притискається до шліфувального круга, який і обробляє його край. Шліфування краю виконується в ванні з охолоджувальною рідиною. Це дозволяє рівномірно охолодити шліфувальний круг і запобігає сколювання краю вироби.

При подальшому перекочування ролика коромисла по перехідному ділянці профільного кулачка з меншою висотою профілю на велику форма з виробом піднімається, потім зупиняється на якийсь проміжок часу. В цей час ролик коромисла прокочується по ділянці кулачка з більшою висотою профілю.

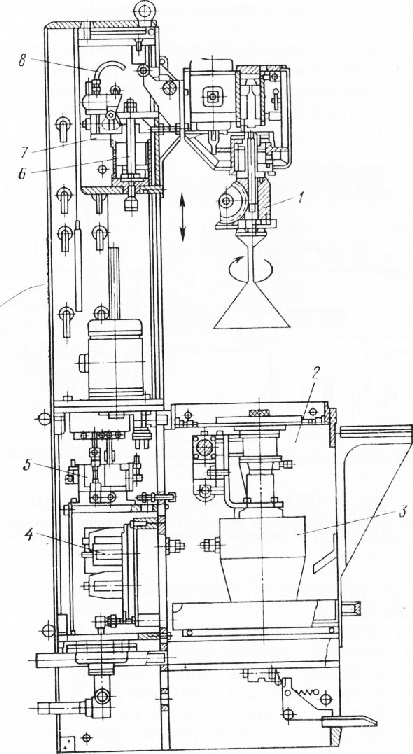

Мал. 2. Шліфувальний верстат ШКС -3: 1 - головка, 2 - каркас, 3 - шліфувальний круг, 4 - електродвигун, 5 - пневматика, 6 - циліндр, 7 -каретка, 8 - повзун

Вона може повертатися на 45 ° щодо вертикальної осі - це дозволяє знімати і встановлювати виріб. Під час обробки виріб разом з затискної головкою обертається навколо вертикальної осі з частотою 86,6 об / хв. Крім того, вони здійснюють зворотно-поступальні рухи разом з кареткою, розташованої в направляючих. Край вироби обробляють двома шліфувальними кругами із синтетичних алмазів.

Виріб разом з кареткою опускають зверху на круги, які розташовані на повітряних опорах. Зусилля підтискання кіл до крайки вироби регулюється тиском повітря в залежності від габаритних розмірів виробу і товщини його стінки.

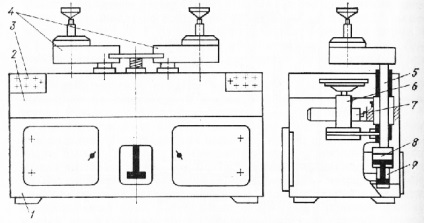

Мал. 3. Принципова схема верстата СА5М: 1 - підстава, 2 - корпус, 3 - панель управління, 4 - затискні головки, 5-вертикальна колона, 6 - шпиндель, 7 - механізм осциляції, 8, 9 механізм підведення і подачв виробів

Вироби одночасно обробляють в двох позиціях. Верстат обслуговує один оператор. Розміри оброблюваних виробів (мм): висота - до 380, діаметр - до 170, що знімається припуск - 0,2 ... 16. Продуктивність верстата 180 ... 250 виробів за зміну. На Ьтанке встановлюють алмазний інструмент марки АП 250 або АП 400.

Підстава і корпус верстата - зварні рами. В отвори корпусу встановлені шпинделі і колони. У верхній частині корпусу розташовані ємності для збору охолоджуючої рідини і відведення її в відстійник. У передній частині основи знаходиться ніша для електроапаратури. Шпиндель закріплюють вертикально на двох опорах. Через осьовий отвір всередині шпинделя

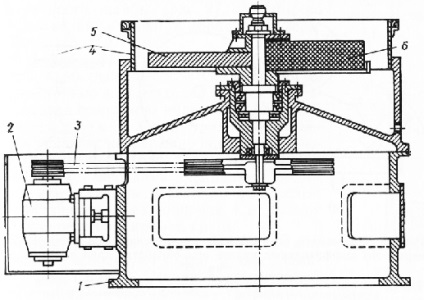

Мал. 4. Шайбочний верстат СШ-2: 1 - станина, 2 - електродвигун приводу, 3 - клііоременная передача, 4 - корпус, 5, 6 - шайби (умовно показані одночасно чавунна і песчаниковая)

Пристрої управління пневмосистемою розташовані на передній стінці верстата.

Шліфувальний верстат ШК.С-3 має головку з затискним пристроєм, зворотно-поступальний механізм (який складається з повзуна, каретки, циліндра і шліфувального круга), пневматика, електродвигун і каркас. Головка, закріплена на каретці, служить для захоплення і утримання вироби в процесі обробки.

Для обробки краю і дна великих скловиробів застосовують верстати АШК. СШК4, Са5 і СА5М. Найбільш цікава конструкція напівавтоматичних верстатів СА5М, які призначені для послідовної обробки торців видувних виробів зі скла алмазним інструментом.

підводиться охолоджуюча рідина. Колона 5 з затискної головкою 4 переміщається в направляючих втулках корпусу при налаштуванні на розмір виробу по висоті, а також при підведенні вироби і його подачі. Виріб підводиться до алмазному інструменту за допомогою пневмоциліндра, який кріпиться до повзуна механізму настройки. На інструмент виріб подається іншим пневмоцилиндром, корпус якого шарнірно пов'язаний з колоною. Пневмоциліндри мають загальний шток з блоком управління, закріпленим між ними.

Художні вироби. Художні вироби зі скла, що випускаються в невеликій кількості, після видалення ковпачка обробляють вручну. Край товстостінних виробів спочатку Шліфують, а потім полірують. При обробці тонкостінних виро

лий обмежуються шліфуванням краю з подальшим оплавленням.

При шліфуванні краю використовують як вільний абразивний матеріал (пісок, наждак, пемзу, полірують, оксид олова), так і абразивні інструменти (шліфувальні круги з корунду, наждаку, карбіду кремнію, ельбор, алмазу, шайби з пісковика).

Товстостінні вироби складної конфігурації обробляють на шайбочном верстаті СШ-2. Основа верстата - чавунна або песчаниковая шайба (на малюнку умовно показані одночасно обидві), яка приводиться в обертання через клінноременную передачу від електродвигуна. Під час обробки на поверхню шайби безперервно невеликими порціями подається пульпа - суміш абразивного матеріалу з водою. Щоб абразивний пульпа і вода не бризкали на робочого, встановлюють верхню огорожу. Під час обробки робочий притискає край вироби до шайбі і сошліфовивать його до заданих розмірів.

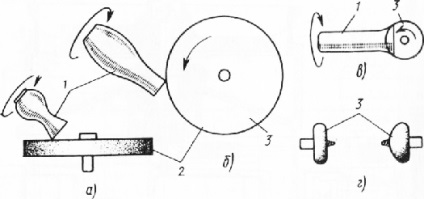

Мал. 5. Положення (а, б, в) виробів по відношенню до ріжучої поверхні шліфувальних кругів при обробці краю і форми кіл (г): фугування: а - на песчаниковимі шайбі, б - на шліфувальному колі; в - фа-цетірованіе; 1 - виріб. 2 - шайба, 3 - шліфувальні круги

Чавунні шайби діаметром 400 ... 800 мм служать для грубого шліфування краю, частота обертання шайби 350 ... 450 хв-1. Піщанкові шайби, використовувані для тонкого шліфування, мають діаметр 400 ... 600 мм, зернистість 120 ... 180, частоту обертання 450 ... 480 хв-1. Край вироби шліфують дрібним піском зернистістю 16 ... 40 або шліфпорошкі 63С (КЗ) або ЕІ № 6.

В процесі обробки виробу поверхню чавунної шайби зношується, тому її періодично протачивают на токарному верстаті таким чином, щоб на поверхні залишалися кільцеві, спиралеподібні борозенки від різця, в яких краще утримується вільний абразив. Шайбу для тонкого шліфування (дістірованія) правлять два рази в зміну наждаковим бруском зернистістю 25, а потім доводять більш дрібнозернистим бруском 10, 12.

На верстатах для фугування і фацетування кромок вироби абразивний круг обертається у вертикальній площині.

фугують краю виробів на торцевій поверхні електрокорундових або карборундових кіл діаметром до 400 мм зернистістю 4 ... 6, для цієї мети також використовують алмазні кола зернистістю 60/40, 40/28. У деяких випадках фугование виконують безпосередньо після дістірованія на тій же песчаниковимі щайбе. При цьому виріб притискають під кутом 45 ° до горизонтальної поверхні шайби (рис. 5, а). Зазвичай край вироби притискають до торцевої поверхні круга (рис. 5, б).

Кола для фацетування - невеликого діаметру, карборундові або електрокорундовие зернистістю 4 ... 6. Виріб під час обробки спочатку обережно підводять до ріжучої поверхні круга, а потім притискають з невеликим зусиллям, безперервно повертаючи навколо власної осі (рис. 5, в). При заточуванні кіл для фацетування їм надають форму (рис. 5, г) з плавним переходом від плоскої кільцевої поверхні до торцевої, т. Е. Роблять сполучення різальних крайок кола.

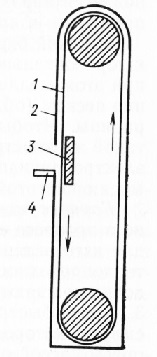

Стрічкові шліфувальні верстати (рис. 6) використовують і для ручного шліфування краю вироби. Основний шліфуючий елемент верстата - нескінченна абразивна стрічка, яка огинає два ролика, один ведучий, другий - натяжна. Розташування стрічки в верстатах буває горизонтальне або вертикальне. Для грубого шліфування служать стрічки з грубим зерном, або дістірованія - з дрібним. Неодмінна умова експлуатації стрічкових верстатів - безперервна подача води або мастильно-охолоджуючих рідин в зону шліфування.

Край виробів полірують на шайбочном верстаті СШ-2 на пенопластовой або пробкової шайбі діаметром 400 ... 600 мм при безперервної подачі пемзової пульпи на поверхню шайби і частоти обертання шайби 7000 об / хв. У міру зношування (2 ... 3 рази в зміну) шайбу правлять наждаковим бруском або бруском з карборунда на керамічному або вулканитовой зв'язці.

Вироби після обробки краю і дна миють в теплій проточній воді, а потім сушать у електросушильні установці на конвеєрі при температурі 80 ... 90 ° С.

Мал. 6. Схема стрічкового шліфувального верстата: 1 - абразивна стрічка, 2 - захисну огорожу, 3,4 - опори