Свердло з покриттям з нітриду титану

Для обточування деталей з дерева, кольорових металів, м'якої сталі різці зі звичайної твердої стали були цілком придатні, але при обробці сталевих деталей різець швидко розігрівався, скоро зношувався і деталь не можна було обточувати зі швидкістю більше 5 м / хв [1].

Бар'єр цей вдалося подолати після того, як в 1858 році Р. Мюшетт отримав сталь, що містить 1,85% вуглецю, 9% вольфраму і 2,5% марганцю. Через десять років Мюшетт виготовив нову сталь, яка дістала назву самокалкі. Вона містила 2,15% вуглецю, 0,38% марганцю, 5,44% вольфраму і 0,4% хрому. Через три роки на заводі Самуеля Осберна в Шеффілді почалося виробництво мюшеттовой стали. Вона не втрачала ріжучої здатності при нагріванні до 300 ° C і дозволяла в півтора рази збільшити швидкість різання металу - 7,5 м / хв.

Через сорок років на ринку з'явилася швидкоріжуча сталь американських інженерів Тейлора і Уатта. Різці з цієї стали допускали швидкість різання до 18 м / хв. Ця сталь стала прообразом сучасної швидкорізальної сталі Р18.

Ще через 5-6 років з'явилася, сверхбистрорежущая сталь, яка припускає швидкість різання до 35 м / хв. Так, завдяки вольфраму було досягнуто підвищення швидкості різання за 50 років в сім разів і, отже, в стільки ж разів підвищилася продуктивність металорізальних верстатів.

Подальше успішне використання вольфраму знайшло собі застосування в створенні твердих сплавів, які складаються з вольфраму, хрому, кобальту. Були створені такі сплави для різців, як стелліт. Перший стелліт дозволяв підвищити швидкість різання до 45 м / хв при температурі 700-750 ° C. Сплав відіа, випущений Круппом в 1927 році, мав твердість за шкалою Мооса 9,7-9,9 (твердість алмазу дорівнює 10).

У 1970-х роках у зв'язку з дефіцитом вольфраму швидкоріжуча сталь марки Р18 була майже повсюдно замінена на сталь марки Р6М5, яка в свою чергу витісняється безвольфрамовиє Р0М5Ф1 і Р0М2Ф3.

Характеристики швидкорізальних сталей

гаряча твердість

Твердість інструментальних сталей при підвищених температурах [2]

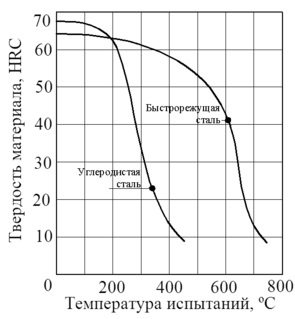

На малюнку приведені криві, що характеризують твердість вуглецевої і швидкорізальної інструментальних сталей при підвищених температурах випробувань. При нормальній температурі твердість вуглецевої сталі навіть трохи вище твердості швидкорізальної сталі. Однак, в процесі роботи різального інструменту, відбувається інтенсивне виділення тепла. При цьому до 80% виділився тепла йде на розігрів інструменту. Внаслідок підвищення температури ріжучої кромки починається відпустка матеріалу інструменту і знижується його твердість.

Після нагріву до 200 ° C твердість вуглецевої сталі починає швидко падати. Для цієї стали неприпустимий режим різання, при якому інструмент нагрівався б вище 200 ° C. У швидкорізальної сталі висока твердість зберігається при нагріванні до 500-600 ° C. Інструмент зі швидкорізальної сталі більш продуктивний, ніж інструмент з вуглецевої сталі.

червоностійкість

Якщо гаряча твердість характеризує те, яку температуру сталь може витримати, то красностойкость характеризує, скільки часу сталь буде витримувати таку температуру. Тобто наскільки тривалий час загартована і відпущена сталь буде чинити опір знеміцнення при розігріві.

Існує кілька характеристик красностойкості. Наведемо дві з них.

Перша характеристика показує, яку твердість матиме сталь після відпустки при певній температурі протягом заданого часу.

Другий спосіб охарактеризувати красностойкость заснований на тому, що інтенсивність зниження гарячої твердості можна виміряти не тільки при високій температурі, але і при кімнатній так як криві зниження твердості при високій температурі і кімнатної йдуть еквідистантно, а виміряти твердість при кімнатній температурі, зрозуміло, набагато простіше, ніж при високій. Дослідами встановлено, що ріжучі властивості втрачаються при твердості 50 HRC при температурі різання, що відповідає приблизно 58 HRC при кімнатній. Звідси красностойкость характеризується температурою відпустки, при якій за 4 години твердість знижується до 58 HRC (позначення K 4 Р58).

Характеристики теплостойкости вуглецевих і красностойкості швидкорізальних інструментальних сталей [3]

Температура відпустки, ° C

Час витримки, годину

опір руйнуванню

Крім «гарячих» властивостей від матеріалу для ріжучого інструменту потрібні і високі механічні властивості; під цим мається на увазі опір крихкому руйнуванню, так як при високій твердості (понад 60 HRC) руйнування завжди відбувається по крихкому механізму. Міцність таких високотвердих матеріалів зазвичай визначають як опір руйнуванню при згині призматичних, що не надрізаних зразків, при статичному (повільному) і динамічному (швидкому) навантаженні. Чим вище міцність, тим більше зусилля може витримати робоча частина інструмента, тим більшу подачу і глибину різання можна застосувати, і це збільшує продуктивність процесу різання.

Хімічний склад швидкорізальних сталей

Хімічний склад деяких швидкорізальних сталей

Виготовлення та обробка швидкорізальних сталей

Швидкорізальної сталі виготовляють як класичним способом (розливання сталі в злитки, прокат і проковка), так і методами порошкової металургії (розпорошення струменя рідкої сталі азотом) [2]. Якість швидкорізальної сталі в значній мірі визначається ступенем її прокований. При недостатній проковке виготовленої класичним способом стали спостерігається карбідна ізоляція.

При виготовленні швидкорізальних сталей поширеною помилкою є підхід до неї як до «самогартівних стали». Тобто досить нагріти сталь і охолодити на повітрі. і можна отримати твердий зносостійкий матеріал. Такий підхід абсолютно не враховує особливості високолегованих інструментальних сталей.

Перед загартуванням швидкорізальні стали необхідно піддати відпалу. У погано відпалених сталях спостерігається особливий вид шлюбу: нафталіновий злам, коли при нормальній твердості стали вона має підвищену крихкістю.

Грамотний вибір температури гарту забезпечує максимальну розчинність легуючих добавок в α-залізі. але не призводить до зростання зерна.

Після гарту в стали залишається 25-30% залишкового аустеніту. Крім зниження твердості інструмента. залишковий аустеніт призводить до зниження теплопровідності стали, що для умов роботи з інтенсивним нагріванням ріжучої кромки є вкрай небажаним. Зниження кількості залишкового аустеніту домагаються двома шляхами: обробкою стали холодом або багаторазовим відпусткою [2]. При обробці стали холодом її охолоджують до -80 ... -70 ° C, потім проводять відпустку. При багаторазовому відпустці цикл «нагрів - витримка - охолодження» проводять по 2-3 рази. В обох випадках досягають істотного зниження кількості залишкового аустеніту. проте повністю позбутися від нього не виходить.

Принципи легування швидкорізальних сталей

Таким чином, красностойкость створюється легуванням стали карбидообразующих елементами (вольфрамом, молібденом, хромом, ванадієм) в такій кількості, при якому вони пов'язують майже весь вуглець в спеціальні карбіди і ці карбіди переходять в розчин при загартуванню. Незважаючи на сильне розходження в загальному хімічному складі, склад твердого розчину дуже близький у всіх сталях, атомна сума W + Mo + V, яка визначає красностойкость, дорівнює приблизно 4% (атомна.), Звідси красностойкості і ріжучі властивості у різних марок швидкорізальних сталей близькі. Швидкорізальна сталь, що містить кобальт. перевершує по ріжучим властивостям решта стали (він підвищує красностойкость), але кобальт дуже дорогий елемент.

Маркування швидкорізальних сталей

застосування

В останні десятиліття використання швидкорізальної сталі скорочується у зв'язку з широким розповсюдженням твердих сплавів. Зі швидкорізальної сталі виготовляють в основному кінцевий інструмент (мітчики, свердла, фрези невеликих діаметрів) У токарній обробці різці зі змінними і напайнимі твердосплавними пластинами майже повністю витіснили різці з швидкорізальної сталі.

По застосуванню вітчизняних марок швидкорізальних сталей діють такі рекомендації.

- Сталь Р9 рекомендують для виготовлення інструментів простої форми не потребують великого обсягу шліфування, для обробки звичайних конструкційних матеріалів. (Різців. Фрез. Зенкерів).

- Для фасонних і складних інструментів (для нарізування резьб і зубів), для яких основною вимогою є висока зносостійкість, рекомендують використовувати сталь Р18 (вольфрамова).

- Кобальтові швидкорізальні сталі (Р9К5, Р9К10) застосовують для обробки деталей з важкооброблюваних корозійностійких і жароміцних сталей і сплавів, в умовах переривчастого різання, вібрацій, недостатнього охолодження.

- Ванадієві швидкорізальні сталі (Р9Ф5, Р14Ф4) рекомендують для виготовлення інструментів для чистової обробки (протягання, розгортки. Шевери). Їх можна застосовувати для обробки важкооброблюваних матеріалів при зрізанні стружки невеликого поперечного перерізу.

- Вольфрамомолібденовие стали (Р9М4, Р6М3) використовують для інструментів, що працюють в умовах чорнової обробки, а також для виготовлення протяжок, долбяків, Шевера, фрез.

Примітки

- ↑ Мезенин Н. А. Цікаво про залізо. - М. «Металургія», 1972. - 200 с.

- ↑ 123 Гуляєв А. П. Металознавство. Підручник для втузів. 6-е изд. перераб. і доп. - М. Металургія, 1986. - 544 с.

- ↑ Марочник сталей і сплавів / В. Г. Сорокін, А. В. Волоснікова, С. А. Вяткін, і ін. За заг. ред. В. Г. Сорокіна. - М. Машинобудування, 1989. - 640 с.

література

- Гуляєв А. П. Металознавство. Підручник для втузів. 6-е изд. перераб. і доп. - М. «Металургія», 1986. - 544 с.

- Технологія конструкційних матеріалів. Під ред. А. М. Дальського. - М. «Машинобудування», 1958.