Димові гази, що видаляються в атмосферу, містять частинки летючої золи і незгорілого палива, а при спалюванні сірчано-стого палива - сірчистий ангідрид. Вони забруднюють окру-лишнього повітряний басейн, надають шкідливу дію на рослинність і живі організми, тому димові гази при спалюванні твердого палива повинні підлягати очищенню від несеться спеціальними апаратами - золоуловителями.

За принципом дії золоуловители діляться: на механічного-ські інерційні сухі; механічні інерційні мокрі і електричні. Робота механічних сухих золоуловителей ос-нована на використанні сил інерції. У промислових ко-вих, як правило, застосовують механічні золоуловители наступних типів: батарейні циклони, жалюзійні золоуловители ОТІ і циклони НИИОГАЗ.

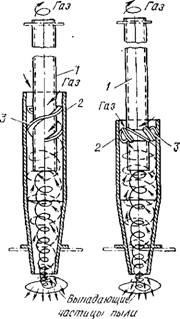

Батарейні циклони складаються з окремих циклонних еле-ментів, згрупованих в загальному корпусі в батарею. Кожен еле-мент батарейного циклону (рис. 47) складається з литого чавун-ного або зварного корпусу 2 і сталевих вихлопних труб I діаметрами 100, 150, 250 мм з прикріпленим на ній направ-ляющим апаратом 3 типу гвинт або розетка. Апарат типу гвинт складається з двох гвинтових лопатей, приварених до ви-Ляскни трубі під кутом 25 °, а типу розетка - з восьми лопатей, закріплених під кутом 25. 30 ° на спеціальній ман-жете. Щоб уникнути конденсації водяної пари на стінках циклонів мінімально допустима температура димових газів повинна бути вище на 20. 25 ° С точки роси.

При слоевом спалюванні палива до котлів продуктивно-стю 2,8 кг / с і менше, якщо температура газу за котлом без пе-вишает 400 ° С, батарейний циклон рекомендується устанавли-

Працюють батарейні циклони наступним чином: за-запилювання димові гази входять в міжтрубний простір

Мал. 47. Батарейний циклон:

А - общнй вид; б - схема руху газу в елементі циклону; А - камера знепилити-ного газу; В - газорозподільна камера; В - бункер для збору пилу; / - вихлопна труба; 2 - корпус; 3 - направляючий апарат

Середній камери і дрібними струменями надходять в батареї цик-лонов, в яких здобувають обертальний рух. У ре-док зола, що міститься в газах, віджимається до стінки корпусу циклону, виділяючись з газового потоку, і стікає в Золов бункер, звідки у міру накопичення видаляється з золоуловітеля. Очищені гази через внутрішні вихлопні труби циклонів проходять в верхню камеру, звідки загальним потоком відводяться з циклону до димососа. Недоліком бата-Рейні циклонів є їх високий опір, що свя-зано з додатковою витратою електроенергії на тягу.

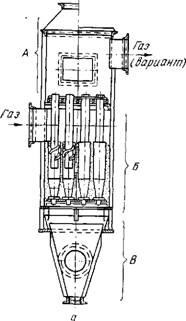

Циклони НИИОГАЗ ефективно вловлюють частинки пилу

розміром 5 мк і вище. При цьому чим менше діаметр циклону, тим більше дрібні частинки пилу їм уловлюються (рис. 48).

Найбільшим коефіцієнтом знепилювання володіє ДН-11, але він має і найбільшу гідравлічне опираючись-ня, а отже, і підвищена витрата електроенергії. Тому його рекомендується застосовувати в котельних з підвищено-ними вимогами до очищення газів.

Найменш ефективні циклони ЦН-15у (укорочений) і ЦН-24 (високопродуктивний) рекомендується застосовувати відповідно, якщо існують обов'язкові га-барітние обмеження в котельні або невисокі вимоги до очищення. В якості основного типу циклону для очищення димових газів рекомендується застосовувати ЦН-15.

Циклони НИИОГАЗ можуть встановлюватися як на всмоктуючому, так і на нагнітальному ділянці газоходу. Вони можуть об'єднуватися в групи з про-ські колекторами на вході і виході і загальним бункером для збору золи. Кількість циклонів в групі не повинно бути більше восьми незави-Сімо від їх діаметра. Продуктивність цикло-нів в залежності від їх кількості в групі при температурі 150 ° С і опорі 0,34. 0,49 кПа може бути від 1,61 до 15 м3 / с. Тиску-ня (розрідження) надходить на очистку газу

Мал. 48. Схема циклону НИИОГАЗ:

1 - корпус; 2 - випускний патрубок; 3 - впускний патрубок

Не повинно перевищувати 2,45 кПа, а температура 400 ° С (але не нижче точки роси).

При компонуванні циклонів в групу необхідно дотримуватися рівність їх опорів. Підведення і відведення газу до кожного циклону від колектора слід виконувати плавними пере-ходами.

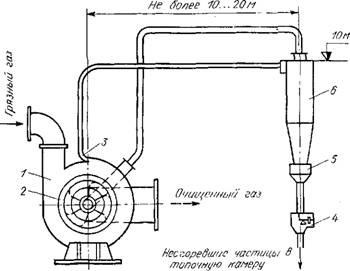

Равликові іскрозолоуловітелі НИИОГАЗ (рис. 49). Най-більш раціональним способом сухого очищення димових газів є для умов лісозаготівельної промисловості використання равликових іскрозолоуловітелей. Перші об-зразки равликових іскро - і золоуловителей для очищення димо-вих газів котелень, що працюють на дрібному деревному топ-ліве, були розроблені Семібрагскім філією НИИОГАЗ.

Димові гази надходять з воздухоподогревателя котло-агрегату в корпус 1 іскрозолоуловітеля через його тангенціаль-ний вхідний патрубок і отримують тут інтенсивне обертов-тельное рух. Під дією інерційних сил тверді частинки деревного вугілля відкидаються до периферії равлики і направляються козирком 3 в золовипускной патрубок і про-

ходять далі в виносної циклон 6, З циклону 6 вловлений недожег відводиться через форбункер 5, мигалку 4 і по верти-Кальне стояку прямують назад в топку, де повністю згоряють. Гази з циклону 6 після відділення від них частинок вугілля відводяться назад в іскро - і золоуловітель і надходять в центральну зону равлики, де утворюється розрідження. Цир-куляція газу через виносний циклон здійснюється, таким об-разом, за рахунок перепаду тиску між центром равлики і її

Мал. 49. Схема равликового іскрозолоуловітеля НИИОГАЗ

Периферією, що утворюється внаслідок обертального руху-ня газу в равлику. Очищені димові гази з центральної зони равлики через направляючий апарат 2 надходять в ди-мосос, а потім проходять в димову трубу. Через внесений циклон 6 проходить невелика частина димових газів, всього 8. 10%, тому розмір цього апарату невеликий.

Перевагами равликових іскрозолоуловітелей НІІО-ГАЗ є: мале аеродинамічний опір аппара-тів; низька металоємність конструкції; високий коеффіці-ент очищення; захист димососа від абразивного виносу; економія палива за рахунок повернення незгорілих частинок деревного вугілля на дожигание в топку.

Основні показники равликових іскрозолоуловітелей НИИОГАЗ наводяться в табл. 31.

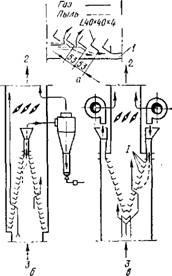

При проектуванні золоулові-телей використовують такі ре-комендації ОТІ:

1. Температура димових газів перед золоуловлювачів не повинна бути вище для сталевих решіток 400. 450 ° С, для чавунних решіток 450. 500 ° С.

2. Швидкість потоку газів перед жалюзійних гратами приймається-ється в межах 10. 15 м / с, а в від-сосною щілини на 25% більше.

Мал. 50. Жалюзійіий золоуловітель сі-стеми ОТІ:

А -схема роботи решітки; б - схема роботи золоуловітеля з центральної отсосние щілиною; в- той же, але з бічними отсосние щілинами; / - отсосние щілину; 2 - вихід очищеного газу; 3 - вхід запиленого газу

3. Для забезпечення безперервного видалення з циклону золи і усунення можливих підсосів повітря під циклоном встановлюється мигалка спеціальної конструкції. Її рас-стояння від циклону має бути не менше 700 мм.

31. Характеристика равликових іскрозолоуловітелей

4. За умовами Золов зносу опір золоулові-теля не повинно перевищувати: 0,2. 0,25 кПа при спалюванні топ-лива в шахтно-млинових топках; 0,44. 0,49 кПа при шарі-вом спалюванні палива.

Для очищення димових газів котельних, що працюють на деревних відходах, досить ефективним може бути застосований-ня мікропруткових золоуловителей МП-ВТІ.

Вибір золоуловітеля визначається: санітарними требова-ниями до якості очищення димових газів, кількістю очищений-них димових газів і фізико-хімічними властивостями летючого попелу.

Найбільш ефективними для уловлювання летючого попелу яв-ляють батарейні циклони і циклони НИИОГАЗ. Однак вони вимагають значно більших площ і витрати ме-Таллі, ніж золоуловители ОТІ.

Шлакозоловидалення. За «Правил будови і безпечної експлуатації парових та водогрійних котлів» для котелень із загальним виходом шлаку і золи від усіх котлів 0,06 кг / с і більше (незалежно від продуктивності котлів) має бути механізоване видалення золи та шлаку.

Механізація шлаковидалення може здійснюватися трьома принципово різними способами: гідравлічним (гідро-золовидалення); пневматичним (пневмозолоудаленіе) і меха-ническим. Застосовуються також комбіновані способи: пневмомеханічний і пневмогидравлический.

Пневмозолоудаленіе. За способом транспортування вогнища-вих залишків установки пневмозолоудаленія поділяються на усмоктувальні, нагнітальні і змішані. У всмоктуючих системах спостерігається підвищений знос обладнання крейда-кими Золов частинками, які уловлюються циклоном. Разом з тим, перебуваючи під розрідженням, ці системи виключним видом-ють запиліваніе навколишнього повітря, що є важ-ним їх перевагою.

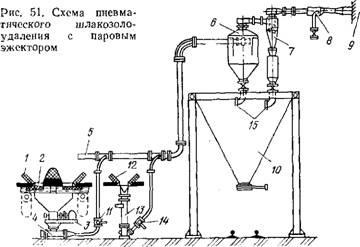

На рис. 51 представлена схема пневматичного шлакозоло - видалення з непреривнодействующім паровим ежектором. На-накопичуються в бункері 1 шлак через затвор 2 періодично надходить в дробарку 3, измельчающую його до шматків раз-мером не більше 20. 25 мм. В насадки 4 подрібнені шматки шлаку підхоплюються потоком повітря і транспортуються по збірному золопроводів 5 в циклон 6, де вони звільняються від повітря. У циклон надходить також і золовоздушная суміш, що утворюється в телескопічною насадки 13 Золов бун-кер 12. Повітря, очищений від пилу в пиловловлювачі 7, про-ходить потім парової ежектор 8 і разом з відпрацьованим парою викидається в димову трубу 9. Шлаки та зола з циклону і пиловловлювача випускаються через мигалки 15 в збірний бун-кер 10, звідки вони вивозяться залізничними вагонами або автомашинами на золоотвал.

Відсмоктування паровим ежектором шлаку і золи здійснюється почергово: після видалення шлаку горизонтальна насадка 4 відключається краном 11 і відкривається кран 14 для відсмоктування

Золи. Всмоктування золи проводиться зазвичай телескопічною насадкою, що складається з двох труб, концентрично вставлений-них одна в іншу. Продуктивність насадки регулюється

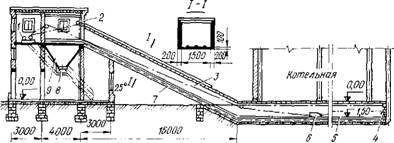

Мал. 52. Схема скреперного золошлаковидалення для котельні невеликої потужності:

/ - скреперна електрична лебідка: 2 направляючий блок; 3 сталевий канат; 4 - натягач; 5 - скреперний канал; 6 - скрепер; 7 - похила Естакада; 8 - шибер; .9 - залізобетонний бункер для золи н шлаку

Величиною зміщення кінця зовнішньої труби по відношенню внутрішньої або швидкістю повітря в ній.

Механічні системи (періодичного або безперервного транспортування) зазвичай передбачають в котельнях з котлами, обладнаними топками для шарового спалювання палива. Системи періодичного транспортування при-міняють при виході вогнищевих залишків в кількості 1,1 кг / с, системи безперервного транспортування - при виході не більше 2,2 кг / с.

Для періодичного транспортування використовують скре-Перно та скіпові установки, а також інші підйомники, для безперервного транспортування - канатно-дискові, стрічкові конвеєри і шлаковиталківателі різних кон-трукцій. Канатні скреперні установки можуть працювати як при сухому, так і при мокрому шлакозоловидалення. Перші при-змінюються в тому випадку, якщо шлак і зола використовуються в про-мисловості будівельних матеріалів або при тривалому їх зберіганні.

На рис. 52 показана схема скреперного шлаковидалення з котельні малої продуктивності. Для видалення шлаку і золи з котелень з котлами, обладнаними топками руч-ного обслуговування і годинниковим виходом вогнищевих залишків менше 0,06 кг / с, рекомендується застосовувати вузькоколійні ваго-Нетко з перекидним кузовом, монорельсовий підвісний транспортер, саморозвантажні конвеєри та ін.