Со - Сг сплави вперше в стоматологічній практиці почали використовуватися в 30-х роках, і з цього часу вони успішно замінюють золотовмісні сплави IV типу при виготовленні каркасів часткових зубних протезів, перш за все завдяки їх відносно низькій вартості, що є істотним чинником при виготовленні таких великих виливків.

Вуглець, присутній тільки в невеликих кількостях, є надзвичайно важливим компонентом сплаву, оскільки незначні зміни в його кількісний вміст можуть істотно змінити міцність, твердість і пластичність сплаву. Вуглець може поєднуватися з будь-яким іншим легуючим елементом з утворенням карбідів. Тонкий шар карбідів в структурі може значно підвищити міцність і твердість сплаву. Однак, занадто велика кількість карбідів може привести до надмірної крихкості сплаву. Це становить проблему для зубного техніка, якому необхідно гарантувати, що під час плавки і лиття сплав НЕ абсорбував зайва кількість вуглецю. Розподіл карбідів також залежить від температури лиття і ступеня охолодження, тому що поодинокі кристали карбідів по межах зерен краще, ніж їх суцільний шар навколо зерна.

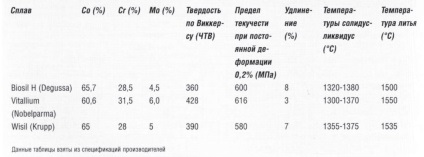

Таблиця 3.3.6 Властивості деяких кобальт-хромових сплавів

Для зубного техніка робота з цими сплавами важче, ніж з золотовмісних сплавами, оскільки перед литтям, їх потрібно нагріти до дуже високих температур. Температура лиття цих сплавів в межах 15001550 ° С, а пов'язана з нею ливарна усадка дорівнює приблизно 2%.

Цю проблему в основному вирішили з появою обладнання для індукційного лиття і вогнетривких формувальних матеріалів на фосфатной основі.

Точність виливки страждає при таких високих температурах, що значно обмежує використання цих сплавів, в основному для виготовлення часткових зубних протезів.

Ці сплави важко полірувати звичайним механічним способом через їх високої твердості. Для внутрішніх поверхонь протезів, безпосередньо прилеглих до тканин порожнини рота, застосовується метод електролітичної полірування, щоб не знизити якість прилягання протеза, але зовнішні поверхні доводиться полірувати механічним способом. Перевага такого способу в тому, що чисто відполірована поверхня зберігається більш тривалий час, що є істотною перевагою для знімних зубних протезів.

Недолік пластичності, що посилюється включеннями вуглецю, являє собою особливу проблему, і зокрема тому, що ці сплави схильні до утворення пір при литті. При поєднанні ці недоліки можуть приводити до поломок кламерів знімних протезів.

Проте, існує кілька властивостей цих сплавів, які роблять їх майже ідеальними для виготовлення каркасів часткових зубних протезів. Модуль пружності Со - Сг сплаву зазвичай дорівнює 250 ГПа, в той час як для сплавів, розглянутих раніше, цей показник знаходиться в діапазоні 70 - 100 ГПа. Такий високий модуль пружності має перевагу в тому, що протез, і особливо плечі кламмера, можуть бути виготовлені з більш тонким поперечним перерізом, зберігаючи при цьому необхідну жорсткість. Поєднання такого високого показника модуля пружності з щільністю, яка приблизно наполовину нижче, ніж у золотовмісних сплавів, значно полегшують вагу виливків. Це, безсумнівно, велика перевага для комфортності пацієнта.

Додавання хрому забезпечує отримання корозійностійких сплавів, які застосовують для виготовлення багатьох імплантатів, включаючи стегнові та колінні суглоби. Тому можна з упевненістю стверджувати, що ці сплави мають високий ступінь біосумісності.

Деякі сплави також містять нікель, який додають виробники при отриманні сплаву ш посилення в'язкості і зниження твердості. Однак нікель відомий алерген, і його застосування може викликати алергічні реакції слизової оболонки порожнини рота.

Інтерес до титану з точки зору використання його при виготовленні знімних і незнімних зубних протезів з'явився одночасно з впровадженням титанових стоматологічних імплантатів. Титан володіє цілим рядом унікальних властивостей, в тому числі високою міцністю при низькій щільності і биосовместимостью. Крім того, припускали, що, якщо для виготовлення коронок і мостовидних протезів, що спираються на титанові імплантати, використовувати інший метал, а не титан, це може привести до гальванічного ефекту.

Відкриття елементу титану пов'язують з ім'ям Reverend William Gregor в 1790, але перший зразок чистого титану був отриманий лише в 1910 році. Чистий титан отримують з титанової руди (наприклад, рутилу) в присутності вуглецю або хлору. Отриманий в результаті нагрівання TiCl

відновлюється розплавленим натрієм з утворенням титанової губки, яка потім плавиться в умовах вакууму або в середовищі аргону для отримання заготовки (злитка) металу.

У клінічному аспекті найбільший інтерес представляють дві форми титану. Це технічно чиста форма титану (тех.ч.ТО і сплав титану - 6% алюміній - 4% ванадій.

Технічно чистий титан.

Титан - метал, схильний до аллотропическими або поліморфним перетворенням, з гексагональної плотноупакованной структурою (а) при низьких температурах і структурою ОЦК (Р) при температурі вище 882С. Чистий титан фактично є сплавом титану з киснем (до 0,5%). Кисень знаходиться в розчині, так що метал є єдиною кристалічною фазою. Такі елементи, як кисень, азот і вуглець володіють більшою розчинністю в гексагональної плотноупакованной структурі а-фази, ніж в кубічної структурою (3-фази. Ці елементи формують проміжні тверді розчини з титаном і сприяють стабілізації а-фази. Такі елементи, як молібден, ніобій і ванадій, виступають в якості Р-стабілізаторів.

Сплав титан - 6% алюміній - 4% ванадій.

При додаванні до титану алюмінію і ванадію в невеликих кількостях, міцність сплаву стає вище, ніж у чистого титану Ti. Вважається, що алюміній є а-стабілізатором, а ванадій виступає в якості В-стабілізатора. Коли їх додають до титану, температура, при якій відбувається перехід гх-Р, знижується настільки, що обидві і форми можуть існувати при кімнатній температурі. Таким чином, Ti - 6% Al - 4% V має двофазну структуру а- і (3-зерен.

Чистий титан це білий блискучий метал, який має низьку щільність, високою міцністю і корозійну стійкість. Він пластичний і є легуючим елементом для багатьох інших металів. Сплави титану широко застосовуються в авіаційній промисловості і у військовій області завдяки високій міцності на розрив (

500 МПа) і здатності витримувати вплив високих температур. Модуль пружності чистого титану тех.ч.Т дорівнює ПО ГПа, тобто вдвічі нижче модуля пружності нержавіючої сталі і кобальт-хромового сплаву.

Властивості при розтягуванні чистого титану Tex.4.Ti в значній мірі залежать від вмісту кисню, і хоча межа міцності при розтягуванні, показник постійної деформації і твердість збільшуються з підвищенням концентрації кисню, все це відбувається за рахунок зниження пластичності металу.

Шляхом легування титану алюмінієм і ванадієм можливе отримання широкого спектру механічних властивостей сплаву, що перевершують властивості технічно чистого титану тех.ч.Тг Такі сплави титану є сумішшю а- і Р-фаз, де ос-фаза відносно м'яка і пластична, а Р-фаза жорсткіше і твердіше, хоча і має деяку пластичність. Таким чином, змінюючи відносні пропорції фаз можна отримати велику різноманітність механічних властивостей.

Для сплаву Ti - 6% Al -4% V можна домогтися більш високої міцності при розтягуванні (-1030 МПа), ніж для чистого титану, що розширює сферу застосування сплаву, в тому числі при впливі великих навантажень, наприклад, при виготовленні часткових зубних протезів .

Важливою властивістю титанових сплавів є їх втомна міцність. Як чистий титан тех.ч.Т1, так і сплав Ti - 6% Al - 4% V мають чітко певну межу втоми з кривою S - N (напруга - число циклів), вирівнюють після 10 - 10 циклів знакозмінного напруги, величина якого встановлюється на 40-50% нижче межі міцності на розтяг. Таким чином, тех. ч. Ti не слід застосовувати у випадках, де потрібно втомна міцність вище 175 МПа. Навпаки, для сплаву Ti - 6% Al - 4% V цей показник становить приблизно 450 МПа.

Як відомо, корозія металу є основною причиною руйнування протеза, а також виникнення алергічних реакцій у пацієнтів під впливом виділяються токсичних компонентів. Титан став широко використовуватися саме тому, що це один з найбільш стійких до корозії металів. Повною мірою ці якості можна віднести і до його сплавів. Титан володіє високою реакційною здатністю, що є в даному випадку його сильною стороною, оскільки оксид, що утворюється на поверхні (ТЮ

), Надзвичайно стабільний, і він надає пасивуючий ефект на весь інший метал. Висока стійкість титану до корозії в біологічній області застосування добре вивчена і підтверджена багатьма дослідженнями.

Лиття титанових сплавів становить серйозну технологічну проблему. Титан має високу температуру плавлення (

1670 ° С), що ускладнює компенсацію усадки виливки при охолодженні. У сшзі з високою реакційною здатністю металу, лиття необхідно виконувати в умовах вакууму або в інертному середовищі, що вимагає використання спеціального обладнання. Інша проблема полягає в тому в тому, що розплав має тенденцію вступати в реакцію з ливарної формою з вогнетривкого формувального матеріалу, утворюючи шар окалини на поверхні виливки, що знижує якість прилягання протеза. При конструюванні протезів, що опираються на імплантати (супраструктури) слід витримувати дуже жорсткий допуск для отримання хорошого прилягання до імплантату. В іншому випадку можна порушити ретенцию імплантату в кістки. В № танов відливання також часто можна спостерігати внутрішню пористість. Тому використовуються і інші технології для виготовлення зубних протезів з т№ тана, наприклад, такі як CAD / САМ-технології в поєднанні з прокаткою і методом іскровий ерозії.

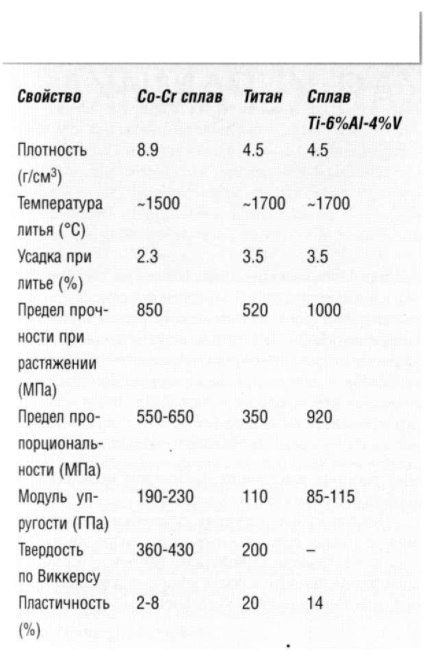

Деякі властивості сплавів неблагородних металів, розглянутих вище, представлені в Таблиць.

Вартість сплаву є суттєвою частьюв сумі витрат на протезування. Однак, недорогі сплави, як правило, вимагають додаткових витрат на виготовлення протезів і в кінцевому підсумку менша вартість сплаву часто нівелюється гови-

Таблиця 3.3.7 Порівняння деяких властивостей сплавів неблагородних ливарних сплавів

Повну відповідальність за вибір матеріалів для виготовлення зубних протезів несе лікар-стоматолог, а не зубний технік.