мідних сплавів (мідно-цирконієві, мідно-хромисті і інші) відрізняються більш високими властивостями при підвищених температурах. Дуже добре проявляють себе в роботі при підвищених температурах вставки і цілі пресформи з цих сплавів для лиття під тиском високотемпературних сплавів. Стійкість таких прессформ вище, ніж прессформ з сталей з хромом, вольфрамом та іншими легуючими елементами, так як високопластична мідні сплави не чутливі до термічних напруг, тому на поверхні мідних прессформ не виникає сітка розпалу, що виводить їх з ладу. За корозійної стійкості у вологому атмосфері і в воді мідь і сплави на її основі поступаються тільки благородних металів.

Високі пластичні властивості міді і її сплавів дозволяють отримувати з них напівфабрикати і вироби вельми складного профілю, різноманітної товщини, розмірів і т.д. Мідні сплави немагнітних.

Стандартні мідні сплави мають позначення, що вказують на приналежність їх до певної групи сплавів

в залежності від хімічного складу.

Наприклад, сплав ЛАЖМц-66-6-3-2 - це латунь (Л) алюмі- ніево-залізисто-марганцовистого, яка складається з 66% Cu, 6% Al, 3% Fe, 2% Mn, решта Zn. Буква Л в кінці, яка трапляється у деяких марок латуні, позначає, що сплав ливарний (зазвичай від деформованого відрізняється підвищеною кількістю домішок). Бр АЖ9-4 - бронза алюмінієва з залізом, що містить 9% Al, 4% Fe і решта Cu. Бр ОЦС6-6-3 олов'яно-цинково-свинцюваті бронза, утримуючи

щая 6% Sn, 6% Zn, 3% Pb, решта Cu.

Латуні (сплави міді з цинком). Технічне застосування мають сплави, що містять до 50% Zn. Цим сплавів притаманні всі позитивні властивості міді та інших мідних сплавів, тобто порівняно високі електропровідність і теплопровідність (20. 50%) при більш високій міцності і кращі технологічні властивості в порівнянні з чистою міддю. Латунь застосовують у вигляді катаних напівфабрикатів та виливків. Тому розрізняють деформуються і ливарні латуні. За хімічним складом латуні поділяються на подвійні (прості), тобто що складаються з міді і цинку, і багатокомпонентні (складні), до складу яких, крім цинку, входять інші елементи, що поліпшують деякі властивості сплавів.

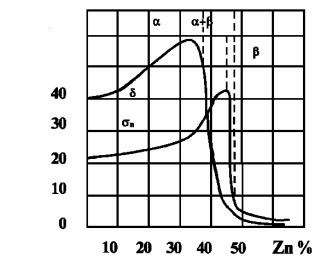

Вплив цинку на механічні властивості латуней показано на рис. 1.

Мал. 1. Вплив цинку на механічні властивості мідно-цинкових сплавів

Латуні, що містять приблизно до 30% Zn (за структурою це однофазні сплави), більш пластичні; подальше збільшення вмісту цинку підвищує міцність латуні (двофазні

сплави), але її пластичність різко зменшується. Інші легуючі елементи (алюміній, марганець, кремній і ін.) Ще більш підвищують міцність і твердість латуні, зменшуючи пластичність. Зміна властивостей латуні при різному вмісті цинку та інших легуючих елементів пояснюється зміною її структури. Латуні, що складаються з α-тверді розчину, мають високу пластичність; (Α + β) -латунь мають високу міцність і твердість, але знижену пластичність.

Корозійна стійкість латуней підвищується застосуванням покриттів (хромування, нікелювання і ін.)

Не рекомендується застосування латуні в контакті з залізом, алюмінієм і цинком.

Олов'яні бронзи - це такі мідні сплави, у яких основним легуючим елементом є олово. До складу олов'яних бронз входять також цинк, свинець, фосфор, нікель.

Олов'яні бронзи застосовують в тих випадках, коли потрібна висока корозійна стійкість в поєднанні з достатньою міцністю (різна водяна і морська арматура). Ці бронзи відрізняються також високими антифрикційними властивостями, тобто невеликим зносом, малими значеннями коефіцієнтом

тов тертя і хорошою Прітіраемость в парі, наприклад зі сталлю. В цьому відношенні вони не мають собі рівних серед мідних сплавів. Завдяки хорошій теплопровідності і порівняно високим механічним властивостям вироби з олов'яних бронз можуть добре служити в якості підшипникових деталей при високих швидкостях обертання і досить значних питомих навантаженнях без заїдань.

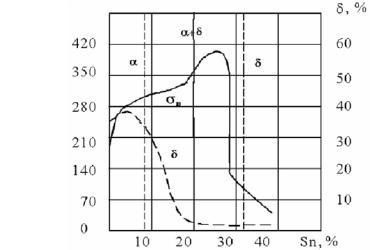

У вітчизняних олов'яних бронзах міститься 2. 4% Sn, 2. 15% Zn, 1. 30% Pb, до 3% Ni. Підвищення змісту олова до 12% збільшує межу міцності і текучості і твердість, але при цьому зменшується подовження і ударна в'язкість

Мал. 2. Механічні властивості литих мідно-олов'яних сплавів в залежності від вмісту олова

Цинк підвищує механічні властивості і вологотекучість малооловянних бронз, полегшує зварювання і пайку. Свинець поліпшує антифрикційні властивості і різанням, але знижує механічні властивості. Добавка нікелю подрібнює зерно, підвищує механічні властивості і покращує струк-

туру олов'яно-свинцевих бронз. Фосфор підвищує антифрикційні властивості, зносостійкість і вологотекучість бронз, але при вмісті більше 0,02% знижує механічні властивості. Олов'яні бронзи діляться на ливарні і деформуються. Вони порівняно дефіцитні, і тому їх рекомендується застосовувати тільки в тих випадках, коли замінники (безолов'яні бронзи і латуні, біметали, цинкові, легкі сплави, пластмаси, пресоване дерево і ін.) Не можуть забезпечити рівноцінну службу.

Ливарні олов'яні бронзи найчастіше отримують шляхом переплавки відходів і брухту і застосовують головним чином для отримання пароводяної (герметичній) арматури, що працює під тиском, і для відливання антифрикційних деталей (втулки, підшипники, вкладиші, черв'ячні пари і ін.).

Все бронзи добре паяются м'якими припоями, проте їх зварюваність утруднена (особливо багатокомпонентних олов'яних бронз).

Деформуємі олов'яні бронзи містять 4 ... 8% олова і добавки фосфору, цинку і свинцю. Вони випускаються у вигляді прутків, труб, стрічок та дроту в твердих, напівтвердих і м'якому (отожженном) стані.

Високі механічні, фізичні та антифрикційні властивості в поєднанні з задовільною електропровідністю, а також висока корозійна стійкість роблять деформуються олов'яні бронзи незамінним матеріалом для виготовлення пружин і пружних деталей в машино- і приладобудуванні, в авіаційній і хімічній промисловості. Найбільш високі пружні властивості у фосфористих бронз. Електропровідність олов'яних бронз менше, ніж у чистої міді на 50 ... 60%, але вище, ніж у всіх інших мідних сплавів однаковою міцності. Найбільш істотним показником, що деформуються олов'яних бронз є висока втомна міцність в корозійних середовищах.

Безолов'яні (спеціальні) бронзи - це мідні сплави,

містять в якості легуючих елементів Al, Ni, Si, Mn, Fe, Cd, Be, Cr і ін. Назва бронзи визначається легірующі-

ми елементами. Вони мають високі механічні, антикорозійні та антифрикційні властивості, а також ряд спеціальних властивостей (високу електропровідність, теплопровідність, жароміцність). Найбільшого поширення в різних галузях машинобудування отримали алюмінієві бронзи. Залежно від структури і процентного вмісту алюмінію (до 14%) бронзи можуть бути одно-, дво- і багатофазних. Однофазні сплави мають високі пластичні властивості і добре обробляються тиском в холодному і гарячому стані. Двофазні сплави відрізняються підвищеною міцністю, але мають знижену пластичність, тому можуть бути оброблені тиском тільки в гарячому стані. Алюмінієві бронзи важко паяются.

Крем'янисті бронзи містять кремній (1 ... 3%), а також нікель, цинк, свинець і марганець. Вони відрізняються високими механічними властивостями, високою пружністю і витривалістю, корозійну стійкість, антифрикційними властивостями, немагнітних, задовільно зварюються, паяются і обробляються різанням, добре обробляються тиском.

Берилієві бронзи (1,7 ... 2,5% Ве) є найбільш дорогими і дефіцитними з усіх мідних сплавів, мають високу хімічну стійкість, зносостійкість і пружністю в поєднанні з міцністю і твердістю, що дорівнює властивостям легованих сталей.

Як жароміцних бронз застосовують марганцеві

(Бр.Мц5) і хромисті (Бр.Х0,5) бронзи. Кадмієві бронзи використовують для виготовлення токоснімающіх щіток, проводів та інших деталей, що вимагають високої електропровідності і жароміцних матеріалу. Свинцюваті бронзи (наприклад, Бр.С-30) застосовують для заливки підшипників (вкладиші, втулки), здатних працювати при високих питомих тисках до 15 МПа, високих температурах до 350 ° С і швидкостях до

1.4. Олово, свинець і їх сплави

Олово - пластичний метал білого кольору з низькою температурою плавлення. Висока корозійна стійкість на повітрі і в деяких агресивних середовищах, нетоксичність, хороша адгезія з багатьма металами обумовлюють широке застосування олова для захисних покриттів.

Олово стійко в нейтральних розчинах солей, розбавлених розчинах слабких лугів, оцтової кислоти, молоці і фруктових соках, в прісній і морській воді. Найбільша кількість олова використовується для захисних покриттів заліза, міді та їх сплавів (особливо в харчовій промисловості). Олов'яні покриття добре захищають мідні дроти від впливу сірки, що міститься в гумі. Олово також широко застосовують для виробництва припоев, бабітів, бронз і легкоплавких сплавів.

Пластичне біле олово (β) стійко при температурах від точки затвердіння до 13,2 ° С, а крихке сіре олово (α) утворюється нижче цієї температури. При негативних температурах відбувається перетворення білого олова в сіре з досить низькою швидкістю. Мимовільне руйнування олов'яних виробів на холоді називають «олов'яної чумою», так як перехід в α -модифікацію супроводжується великими об'ємними змінами, в результаті яких олово розсипається в порошок. Контакт білого олова з сірим прискорює процес переходу олова з пластичної в тендітну модифікацію.

Введення в олово невеликих добавок сурми, свинцю, миш'яку, міді, золота, нікелю, і особливо вісмуту, різко знижує температуру і швидкість перетворення β - в α -олово (0,05% вісмуту і 0,1% сурми практично повністю запобігають цей перехід ). Навпаки, введення в олово германію, цинку, алюмінію, телуру, марганцю, кобальту і магнію збільшує швидкість перетворення. Сіре олово можна перевести в біле переплавкою.

Свинець - пластичний метал білого кольору з низькою температурою плавлення. Свинець добре сплавляється з іншими металами, легко наноситься в розплавленому стані або електро-

тролітіческі на різні метали, добре поглинає вібрацію і звук, володіє хорошими мастильними і антифрикційними властивостями, низькою проникністю для радіоактивних випромінювань. Утвориться на поверхні свинцю тонка щільна окісна (а також сульфатна, карбонатна, хроматних) плівка добре захищає його від корозії. Свинець стійкий у зовнішніх умовах (в тому числі і в землі), в сірчаної та інших кислотах, в контакті з багатьма металами. Стійкість в агресивних середовищах підвищується добавкою в свинець сурми, олова, срібла, кальцію, миш'яку, телуру і міді.

Для заливки вкладишів підшипників різних машин використовують бабіти - м'які антифрикційні сплави на олов'яної і свинцевою засадах (наприклад, Б83 - 83% олова, решта свинець). Для підвищення твердості і ударної вязко-

сти до складу бабітів вводять різні легуючі елементи: сурму, мідь, миш'як, кадмій, нікель, телур, магній.

1.5. Інші метали (магній, титан, цинк, кадмій)

Магній і сплави на його основі мають малу щільність

(1,76 ... 1,99 т / м 3) при порівняно високих механічних властивостях (табл. 13), що дозволяє використовувати їх в якості конструкційних матеріалів легковажних машин і устаткування (деталей двигунів мотоциклів і автомобілів, відбійних молотків і т.п. ), а здатність добре протистояти ударам дозволяє застосовувати їх для коліс автомобілів, літаків, гармат і ін.

Механічні властивості литого і деформованого магнію при 20 ° С

Магнієві сплави виключно добре обробляються різанням (деталі оптичних приладів з виключно тонкими стінками, дрібної різьбленням і ін.), Вони дуже чутливі до знакозмінних навантажень, тому при конструюванні деталей слід уникати різких переходів перетину, гострих надрізів, освіти пазів і кишень. Для захисту від корозії деталі з магнієвих сплавів оксидируют, фарбують або змащують маслом або завдають неорганічні плівки. під з-

Бежанов контактної корозії не рекомендується безпосередній контакт деталей з магнієвих сплавів з деталями зі сплавів алюмінію, міді, нікелю, сталі, благородних металів, а також з деревом і текстолітів (для стикування використовуються ізоляційні прокладки - фібра, пропарафіненная папір і ін.).

Температура лиття магнію 650 ... 710 ° С, він дуже ковок і пластичний, при температурі 230 ... 480 ° С добре обробляється тиском, температура пресування - 400 ... 440 ° С, прокатки

- 480 ... 470 ° С, відпал здійснюється при 340 ° С протягом 30 хв, охолодження на повітрі.

При виробництві магнієвих сплавів в якості легуючих елементів виступають: марганець (марка МА1, МА8), алюміній і цинк (МА2, МА3, МА5), а також кальцій, цирконій, кадмій, неодим, срібло.

Чистий поверхню, легко отримується при обробці різанням, робить деформуються магнієві сплави придатними для виготовлення гравірувальних плит, механічна обробка яких коштує дешевше таких же плит, виготовлених з інших матеріалів.

Хороша переслідувані магнієвих сплавів робить їх придатними для виготовлення кліше, які продукують понад чіткі відбитки в порівнянні з іншими застосовуваними для цієї мети металами.

Магнієві сплави мають найбільшу зносостійкість в порівнянні з іншими металами, застосовуваними і для виготовлення друкованих форм в поліграфії. Завдяки дрібнозернистої структурі листів з деформованих магнієвих сплавів значно підвищується якість друкованих форм.

Великою перевагою деформуються магнієвих сплавів є їх незначна деформація при багаторазових нагревах і охлаждениях. Лінійні розміри цинку змінюються вже при 150 ° С і досить значно при 250 ° С, в той час як лінійні розміри деформованих магнієвих сплавів при зазначених температурах майже не змінюються.