Основні терміни та визначення по системам і пристроям для змащення машин встановлені ГОСТ 20765. Зокрема, під мастильної системою розуміється сукупність пристроїв, що забезпечують подачу мастильного матеріалу до поверхонь тертя, а також повернення його в мастильний бак. При цьому повинні забезпечуватися збереження і очищення мастильного матеріалу, контроль його надходження до поверхонь, що труться, попереджувальна сигналізація при порушенні режиму змащення вузлів.

Розрізняють циркуляційні і проточні мастильні системи. До циркуляційним відносяться мастильні системи, в яких рідкий мастильний матеріал багаторазово проходить через вузли тертя, весь час залишаючись в мастильної системі. У проточних системах мастильний матеріал після проходження через вузол тертя в систему; не повертається.

Мастильні системи виконують індивідуальними або централізованими. В індивідуальних системах мастильний матеріал подається тільки до однієї пари тертя, в одну точку мастила. Індивідуальна мастило виконується за допомогою переносних або встановлених на корпусах вузлів тертя маслюк, ручних шприців або закладкою мастила в корпуси підшипників. Закладкою пластичних мастил змащують підшипники кочення ряду відкритих зубчастих передач, електричних машин, конвеєрних роликів і багатьох інших вузлів. Мастилом заповнюють приблизно 2/3 вільного простору корпусу підшипника. При більшій кількості мастила в процесі роботи підшипника виникає великий тиск, що викликає ушкодження сальників і витік мастильного матеріалу.

Централізовані системи забезпечують одним мастильним апаратом (насосом) подачу мастила до кількох точках мастила. Такі системи застосовують в складних машинах з великим числом вузлів тертя, що вимагають безперервної або досить частою змащення.

Подачу мастильних матеріалів до поверхонь, що труться здійснюють різними способами з використанням сили тяжіння мастила, капілярного тиску, в'язких властивостей мастила або сил зовнішнього тиску.

Використовуючи силу тяжіння рідких мастил, виробляють їх подачу до вузлів тертя заливними маслянками або крапельними маслянками з регульованим голчастим клапаном. Принцип капілярного тиску застосовується в мастильних пристроях, що містять гноти, повстяні або фетрові «подушки», пористі металокерамічні або пластмасові втулки і т.п.

У закритих механічних передачах, обладнаних олійними ваннами, наприклад в редукторах або коробках передач, шестерні і підшипники змащуються під дією сил в'язкого тертя при зануренні (на 1/3 висоти зуба в залежності від частоти обертання) зубчастих коліс в масло. Частина масла залишається на зубах, змащуючи пов'язані колеса, а частина силою інерції і відцентровою силою розбризкується, утворюючи масляний туман, який забезпечує мастило підшипників і суміжних шестерень.

Циркуляційної системою змащення під тиском від масляного насоса обладнуються ДВС, деякі потужні редуктори, особливо при багаторядному (по вертикалі) розміщенні зубчастих коліс, і ряд інших механізмів.

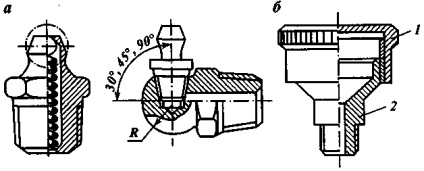

Нагнітанням ручним плунжерним шприцом через шарнірні прес-маслянки або насосом централізованої системи змащуються багато підшипникові вузли і шарнірні зчленування машин. Установка маслянки на корпусі вузла тертя показана на рис. 6.8, а. У ряді випадків для цієї мети застосовують ковпачкові маслянки.

а - прес-маслянка; б - колпачковая

Мастило закладають в порожнині кришки 1 і корпусу 2. При нагвинчуванні кришки на корпус мастило нагнітається до вузла тертя. Ковпачкові маслянки (рис. 6.8, б) зручні в роботі. Однак вони не забезпечують достатнього тиску мастила, крім того, часто пошкоджуються, так як виступають над корпусом.

На більшості великих машин безперервної дії мастило важкодоступних або часто змащуваних підшипникових вузлів проводиться за допомогою систем централізованого змащування.

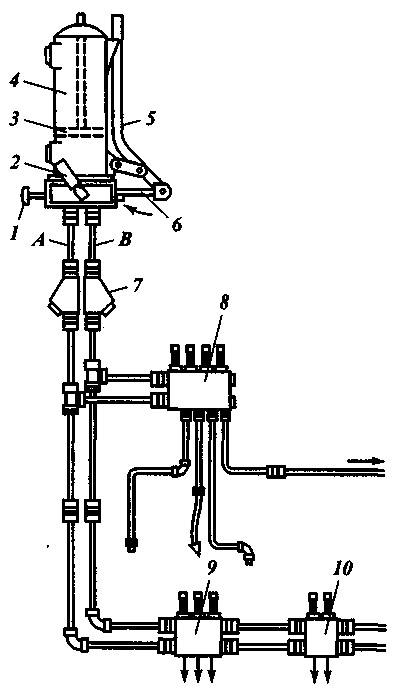

Структура системи ручної централізованої подачі пластичного мастила показана на рис. 6.9. Мастило з резервуара 4 під дією сили тяжіння поршня 3 надходить до Плунжерні насоси 6, що приводиться в дію рукояткою 5. Рукояткою 1 до насоса по черзі підключаються мастилопроводи А і В, за якими через фільтри 7 мастило подається до блокам двохлінійних живильників 8, 9 і 10, забезпечують дозовану подачу її по жорстким або гнучким трубопроводах індивідуально до кожного вузла тертя. Число живильників в кожному блоці дорівнює числу точок змащення механізму, для якого він призначений. Наприклад, блок 8 містить чотири живильника і, отже, забезпечує чотири точки змащення.

Мал. 6.9. Схема ручної централізованого змащування:

А, В - масляні магістралі;

4 - резервуар для масла;

6 - насос плунжерний;