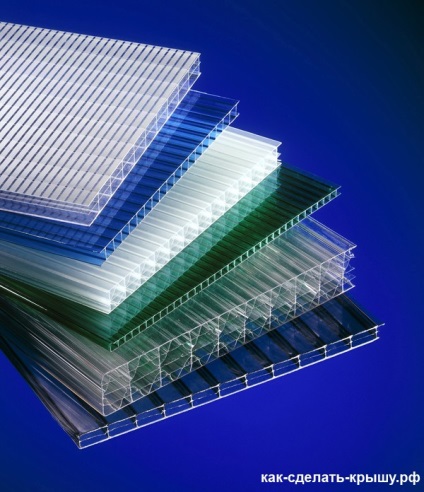

Спори про те хороший або поганий кольоровий полікарбонат ведуться протягом довгих років, але поки однозначної думки немає. Якщо врахувати той факт, що виготовлення полікарбаната стає все більш поширеним і цим починає займатися все більшу кількість підприємств, то вибір: плівка, скло, або полікарбонат швидше можна віднести до сфери переваг покупця, а також до його фінансових можливостей. Але є певна перевага жорсткого пластика і вона полягає в тому, що він має багатий вибір кольорів, нехай і не кожен з них має однакову популярність.

Методи забарвлення полікарбонату стільникового типу

Виробництво полікарбонату можна розділити на два етапи: спочатку на хімічних заводах синтезують полікарбонатну масу, яка у вигляді гранул виступає вихідним матеріалом для того, щоб отримувати готові вироби. На даному етапі він не має кольору, гранули є прозорими, фарбування відбувається вторинного сплаву, в момент, коли з гранул виливають або формують екструзійним методом монолітний, профільований або стільниковий пластик.

Лінії з виробництва полікарбонату з гранул встановлюють у себе багато підприємств, які займаються виробництвом матеріалів для покрівлі, в лінійці продукції кожного, звичайно, представлено в декількох кольорах: молочний, бронза, синій, металік, жовтий, зелений або оранжевий, але для замовників великих партій компанії можуть запропонувати провести полікарбонат будь-яких кольорів. Кольорові барвники, які використовуються для забарвлення, повинні відповідати деяким вимогам:

- стабільна дисперсія пігменту, так як високий рівень в'язкості розплавленого полікарбонату є перешкодою рівномірного розподілу барвника по всій масі;

- збереження кольору під час розподілу пігменту по масі розплавленого полікарбонату.

Здійснювалися спроби змішати пігмент з гранулами до початку плавлення, але рівного кольору однакового відтінку не вдавалося отримати. Для того щоб поліпшити розподіляється пігментв в полікарбонат досить часто додають поліетиленгліколь, але подібна добавка не дає повної гарантії відсутності смуг і плям різних відтінків, які можуть бути на листовому полікарбонат, крім цього, добавка поліетиленгліколю погіршує фізико-механічні характеристики пластику.

Обладнання, що використовується і пігменти

литий кольоровий полікарбонат

Незважаючи на це технологія перемішування пігменту з сухими гранулами на даний момент ще існує, для цього необхідний екструдер із захопленням, який має певну глибину і невеликою швидкістю перемішування, рівномірність забарвлення досягається за допомогою зміни температури від місця подачі матеріалу до головки на кілька сотень градусів за Цельсієм . Екструдер - це циліндр, який оснащений снеком і обертання в ньому відбувається автоматично, барвник і гранули подаються в нього постійним потоком, в процесі пересування до голівці структура гранул змінюється, тобто вони переходять з твердого в розплавлене і в той же час йде перемішування з пігментом для забарвлення. Температура плавлення регулюється за допомогою теплоносія, він подається під кожух екструдера до робочого циліндру, теплоносій нагрівається інфрачервоними і електричними нагрівачами, а охолоджується вентиляторами. Шнек має гвинтову різьбу з постійним кроком, мінімальний кут нахилу 9 градусів, а максимальний - 18 градусів. Шнек має діаметр, який міряється по зовнішній площині зубця, не змінюється по довжині, діаметр може мати робоче співвідношення з довжиною шнека в шнеках під різними марками може бути від 1 до 10 до 1 до 24, швидкість подачі матеріалу невелика. Робочі деталі механізму виробляються з матеріалів, які легко очистити, це досить важливо, особливо коли потрібно проводити кілька партій полікарбонату різного кольору.

Барвники, що використовуються для виготовлення полікарбонату різних кольорів

пігменти для фарбування полікарбонату

Кольоровий полікарбонат стільникового типу виготовляють з використанням мінеральних барвників, вони містять в своєму складі свинець, титан, цинк, кадмій, хром, сурму, залізо, і ще сульфоселенід кальцію, сульфід кадмію та інші складові. Крім мінеральних барвників застосовуються і органічні - фталоціанінові, як з домішкою металу, так і без нього, і ще барвники органічного типу, які виробляються на основі заміщених фталоціанов, водневі атоми в них замінюються на карбокси-, алкокси-, нітро-, арілоксі-, сульфо- амино- і тіоціангруппи. Застосовуються барвники і на розчинних засадах, наприклад, трифенілметанового, оксазінових, антрахіновие, останній тип цікавий тим, що зберігає свою стійкість забарвлення при температурі до 700-від градусів. Досить часто барвники органічного типу змішуються з пігментами білого кольору, наприклад, двоокис титану.

Високоякісне розподіл пігменту по масі полікарбонату залежить від того, з якою швидкістю буде обертатися шнек. Інтенсивність забарвлення повністю пропорційна швидкості обертання. Робочою швидкістю для різних відтінків виступає область від 20-ти до 280-ти обертів шнека за хвилину.

Процес отримання кольорового полікарбонату

гранульований кольоровий полікарбонат

Початкове перемішування гранул і барвників можна проводити за допомогою вальців і змішувачів будь-якої структури, вони можуть бути стрічковими, двоконусними, грибоподібні і багато інших. Барвник повинен мати від всієї маси не менше 0,1 і не більше 5 відсотків, найбільш хороші результати виходять, якщо його кількість становить від 0,5 до 1 відсотка. Варто нагадати, що говорити ми будемо про фарбування полікарбонату пористого типу, кольоровий полікарбонат монолітного типу виробляються деякими іншими методами. Спочатку всю масу барвника, який необхідний для виробництва партії листів певного відтінку, перемішують з малим об'ємом гранул, це потрібно для того, щоб отримати інтенсивне забарвлення, вже пофарбований гранули потім подають до основного об'єму. На вході в екструдер температура одно 350-ти градусів, найбільш прийнятним вважається діапазон температури від 260-ти до 300-т градусів, до виходу температура знижується до проміжку від 160 до 180 градусів. Тиск в даному процесі не є критичною величиною і може варіюватися в великих діапазонах від 3,43 до 68,6 мПа, але варто сказати, що тиск в 49 мПа зменшує рівень дисперсії колірних добавок. А ось робочий тиск в відрізку від 20,6 до 41,2 мПа може накласти обмеження на масу сировину, яке завантажується в екструдер.

Такого типу технологія не заважає використовувати кілька різних барвників для того, щоб отримати певний колір, а ще не заважає додавати в полікарбонат пластифікатори, стабілізатори, антиоксиданти і наповнювачі.