Дані статті розміщені в ознайомлювальних цілях

Стіни малоповерхових житлових будинків не відчувають великого навантаження і для їх зведення можна з успіхом використовувати будівельні матеріали з відносно невисокою міцністю. До таких матеріалів відносяться легкі бетони, приготовані на основі місцевих заповнювачів (шлак, цегельний бій, деревна тирса, очерет, солома) з застосуванням як в'яжучих цементу, вапна, глини і гіпсу.

Міцність і теплозахисні якості шлакобетону багато в чому залежать від його гранулометричного складу, тобто від співвідношення великих (5-40 мм) і дрібних (0,2-5 мм) частин шлакового заповнювача. При великому шлаку бетон виходить більш легким і менш міцним, при дрібному - більш щільним і теплопровідність. Для зовнішніх стін оптимальне співвідношення дрібного і крупного шлаку складає від 3: 7 до 4: 6, для внутрішніх несучих стін, де головна перевага - міцність, це співвідношення змінюється на користь дрібного шлаку, причому кусковий шлак розміром більше 10 мм до складу шлакобетону в цьому випадку взагалі не включають. Для міцності частина самого дрібного шлаку (приблизно 20% від загального обсягу) замінюють піском. Для шлакобетону в якості в'яжучого речовини застосовують цемент з добавками вапна або глини. Добавки скорочують витрату цементу і роблять шлакобетон більш пластичним і удобоукладиваемой. Орієнтовний склад шлакобетону показаний в табл. 19.

Таблиця 19. Склад шлакобетона

Матеріал на 1 м 3 шлакобетону, кг / л

Об'ємна маса шлакобетону, кг / м 3

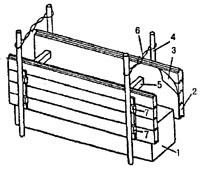

Шлакобетон готують в тій же послідовності, що і звичайний бетон. Спочатку в сухому вигляді змішують цемент, пісок і шлак (великі шматки попередньо зволожують), потім додають вапняне і глиняне тісто, воду і знову все ретельно перемішують. Готову суміш використовують в справу протягом 1,5-2 год. Монолітні стіни з шлакобетону зводять в переставний опалубці висотою 40-60 см, збитої з товстих дощок (рис. 39, "переставними опалубка", 1 - шлакобетон; 2 - щит опалубки ; 3 - пергамін; 4 - стійки; 5 - розпірка; 6 - дротова скручування; 7 - клини).

Щити опалубки кріплять зазвичай до нерухомих стійок діаметром 10-15 см, встановленим з двох сторін майбутньої стіни через 1-1,5 м по фронту на всю висоту. Всередину щитів вставляють тимчасові розпірки, а між стійками і щитами - клини. Області застосування різних видів опалубки дані в табл. 20.

Таблиця 20. Область застосування різних видів опалубки

Елементи масою до 50 кг, в тому числі щити, що підтримують і кріпильні елементи

Бетонування різних типів конструкцій, в тому числі з вертикальними, горизонтальними і похилими поверхнями різного обриси

Великорозмірні щити, конструктивно пов'язані з підтримуючими елементами, елементи з'єднання та кріплення

Бетонування великорозмірних і масивних конструкцій, в тому числі стін і перекриттів

Щити, відокремлюються від бетонируемой поверхні при переміщенні підтримують і кріпильних елементів, робочий підлогу пристосувань для підйому

Бетонування конструкцій і споруд переважно змінного перерізу типу димових труб, градирень, опор мостів і т.п.

Бетонування замкнутих окремо розташованих конструкцій типу ростверків, фундаментів, а також внутрішньої поверхні замкнутих осередків житлових будинків і ліфтових шахт

Блоки, що утворюють при установці в робоче положення в поперечному перерізі опалубку П-подібної форми

Бетонування стін і перекриттів житлових і громадських будівель

Сталеві листи, робочий підлогу і домкрати. Опалубку піднімають домкратами в міру бетонування

Зведення вертикальних конструкцій будівель і споруд в основному постійного перетину висотою понад 40 м і товщиною не менше 12 см

Шлакобетон укладають шарами по 15-20 см з рівномірним трамбуванням і штиковкой. Через два-три дні, а в теплу погоду через добу опалубку переставляють. Укладений шлакобетон протягом семи - десяти днів затінюють від прямих сонячних променів, а при сухій погоді періодично зволожують. Монолітні стіни можна зводити з внутрішніми порожнечами. Це підвищує теплозахисні якості стін і скорочує витрату шлакобетону. Як пустотоутворювачів можна використовувати вкладиші з більш легкого бетону, пінопласту, старих газет і картону, пакетів з-під молока та ін. Слід, однак, мати на увазі, що порожнечі послаблюють несучу здатність стін, тому міцність шлакобетону в цьому випадку необхідно підвищити. Обробляти (оштукатуривать) монолітні стіни можна не раніше ніж через три-чотири тижні після їх зведення, коли шлакобетон повністю висохне і набере необхідну міцність.

Гарне технологічне рішення виходить при влаштуванні монолітних шлакобетонних стін з зовнішньої цегляної облицюванням (рис. 40, "Стіна з шлакобетону з цегельним облицюванням") яка надає стіні більш капітальний зовнішній вигляд, не вимагає подальшої обробки (при цегляній кладці з розшивкою швів), а в процесі бетонування виконує роль зовнішньої опалубки.

Щоб прискорити будівельні роботи, шлакобетонні стіни роблять з готових блоків. Це не тільки скорочує час, але і дозволяє відразу отримати сухі стіни, готові до опоряджувальних робіт. Якщо відсутні готові блоки заводського виготовлення, їх можна заздалегідь виготовити своїми силами в будівельних умовах. Для формування блоків зазвичай використовують дерев'яні розбірні форми, виконані у вигляді ящиків без дна з двома роз'ємами, розташованими по діагоналі (рис. 41, "Розбірна форма для виготовлення залізобетонних блоків").

Щоб внутрішні стінки форм не поглинали воду і краще чистилися, їх оббивають металом, пластиком або фарбують нітроемалио. Розміри блоків залежать від товщини стін, ширини прорізів і простінків, зручності перенесення і укладання (один з можливих розмірів:

390х190х190 мм). При жорсткій шлакобетонних суміші і хорошому ущільненні можлива послідовна розпалублення блоків відразу ж після їх виготовлення. Відформовані блоки на дві-три тижні залишають в тіні під навісом. При сухій і вітряну погоду їх в перші п'ять - сім днів періодично зволожують. Для утворення пустот використовують ті ж пустотоутворювач, що і в монолітних стінах.

Опілкобетон. У районах, де є відходи лісопереробної промисловості, гарним заповнювачем легких бетонів можуть служити деревна тирса. У суміші з в'язким з них можна отримати в будівельних умовах теплий і вогнестійкий матеріал - опилкобетон. По теплозахисних якостях він так само, як і шлакобетон, значно ефективніше повнотілої цегли, а за санітарно-гігієнічними показниками з усіх бетонних матеріалів вважається для житлових будівель найкомфортнішим. Разом з тим, маючи в своєму складі органічний заповнювач, опилкобетон потребує надійного влагозащіте як зовні, так і зсередини. Із зовнішнього боку стіни зазвичай штукатурять цементно-піщаним розчином або облицьовують цеглою, з внутрішньою - штукатурять або обшивають дошками, фанерою, деревно-волокнистих плит з прокладкою пароізоляції з пергаміну або синтетичної плівки. Як заповнювач використовують тирсу хвойних порід дерева, так як вони менше схильні до біологічного руйнування. Краще в'яжучий - цемент. Для економії частина його замінюють вапном або глиною. Рецептів для отримання опілкобетона багато. Всі вони залежать в основному від якості в'яжучих і складу наповнювачів. Головна вимога - кількість в'яжучих має бути не менше сухої маси наповнювачів, тобто якщо використано 50 кг тирси, то і в'яжучих в сумі повинно бути не менше 50 кг. Для підвищення міцності і зменшення усадки в опилкобетон додають пісок. Орієнтовний склад стружкобетону наведено в табл. 21.

Таблиця 21. Склад опілкобетона

Марка стружкобетону через 90 днів

Матеріал на 1 м 3 опілкобетона, кг / л

Об'ємна маса опілкобетона, кг / м 3

Опілкобетон готують так само, як і шлакобетон: спочатку перемішують насухо пісок, тирса і цемент до отримання однорідної маси, потім малими порціями, краще через сітчасту лійку, додають воду і знову все перемішують. Готова суміш при стисненні в кулаці повинна утворювати грудку без появи води. Опілкобетонниє стіни зазвичай викладають з готових тирсових блоків. Тирсових бетон дуже повільно твердне, довго зберігаючи легко деформований стан (пружинить при трамбуванні) і тому незручний в укладанні. Кладка стін з наперед приготованих блоків більш раціональна. В цьому випадку можна ретельніше відпрацювати технологію отримання опілкобетона, заздалегідь виготовити міцні і сухі стінні блоки, які не піддаються в подальшому усадці, значно скоротити час, безпосередньо витрачається на зведення стін. Стінові блоки з тирсового бетону так само, як і шлакоблоки, виготовляють в розбірних формах. Але в зв'язку з тим, що у опілкобетона розпалубну міцність, що дозволяє зняти форму з виробу, наступає не відразу після формування, потрібно декілька розбірних форм, використовуваних одночасно. Розміри блоків вибирають також з урахуванням товщини стін, способів укладання і зручності перенесення. Товсті блоки (понад 20 см) погано сохнуть, а важкі (понад 20 кг) незручно переносити і укладати.

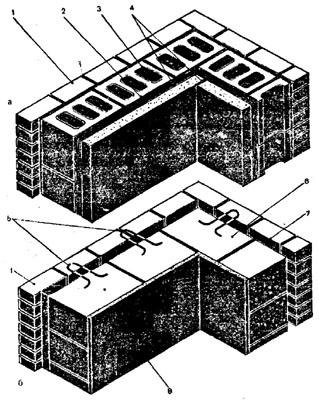

Товщина зовнішніх стін залежить від об'ємної маси опілкобетона і розрахункової температури зовнішнього повітря. При об'ємній масі 800 кг / м 3 товщину стін приймають: 25 см - при розрахунковій зимовій температурі повітря -20њС, 35 см - при -30њС, 45 см - при -40њС. Внутрішні несучі стіни викладають товщиною не менше 30 см. У необхідних випадках (несучі простінки і стовпи) горизонтальні шви армують металевою сіткою з дроту діаметром 3-5 мм з осередками 6-12 см. Перемички над дверними і віконними прорізами в стінах з легкого бетону влаштовують , як правило, рядові, тобто по ходу кладки з монолітного залізобетонного пояса товщиною 30-40 мм, що укладається по дерев'яній опалубці, або з дерев'яних брусків висотою в 1/20 прольоту. Довжина опорних частин перемичок по 40-50 см з кожного боку прорізу. Довговічність стін, викладених з легкобетонних блоків, значно збільшується, якщо замість зовнішньої штукатурки їх облицювати цеглою (рис. 42, "Цегляна облицювання легкобетонних стін", а - стіна з шлакобетонних блоків; б - стіна з опілкобетонних блоків; 1 - цегляна облицювання; 2 - мінеральний повсть; 3 - шлакобетонові блоки; 4 - гіпсобетонні плити; 5 - металеві зв'язки; 6 - опілкобетонниє блоки; 7 - повітряний прошарок; 8 - штукатурка).

До шлакобетону цегляна стіна може примикати безпосередньо, а від опілкобетона повинна відстояти на відстані 3-5 см. Перев'язку облицювання зі стіною виконують металевими зв'язками з дроту діаметром 4-6 мм на відстані 1-1,5 м по фронту стіни, через чотири-шість рядів цегляної кладки. Для захисту від корозії дротові зв'язку покривають бітумом, цементним розчином або епоксидною смолою. У процесі будівництва будинку може виникнути необхідність зведення бутових стін (найчастіше це господарські будівлі).

Стіни ці міцні, не спаленність, але відрізняються великою теплопровідністю. Вони повинні мати товщину 50 см. Для кладки стін використовують цеглу і шлакоблоки. Шлакоблоки укладають рівними рядами, ретельно перев'язуючи шви. Розчин можна брати глиняний, вапняний, цементно-вапняний, цементно-глиняний. При оштукатурюванні стін кладку ведуть "в пустошовку", тобто не заповнюючи швів розчином на глибину не менше 10 мм; в шви вставляють дріт, причому так, щоб її кінці виступали зі стіни. Плетіння з дроту міцно утримує штукатурку.

Стіни можуть бути і більш тонкими (до 40 см), якщо для їх облицювання з зовнішньої і внутрішньої сторін використовують плити з фіброліту та шлакобетона товщиною не менше 7 см. Для кріплення плит в шви при кладці вставляють дерев'яні пробки або рейки. З внутрішньої сторони плити ставлять на відстань 4-5 см від стіни, створюючи повітряний прошарок. Перемички над віконними або дверними отворами повинні бути з антисептованих брусків товщиною не менше 10 см. Кінці їх ізолюють толем або руберойдом, а також покривають бітумом. Замість дерев'яних перемичок можна використовувати залізобетонні заводського виготовлення. Нескладно їх виготовити і самостійно: в опалубку по довжині перемички кладуть 8-10 прутків арматури товщиною не менше 6 мм і скріплюють дротом з поперечними прутами, число яких повинно бути не менше 10. Арматуру піднімають над опалубкою на 3-4 см і заливають шаром бетону товщиною не менше 7 см. Кінці перемичок з будь-якого матеріалу закладають в стіни (простінки) на глибину не менше 25 см.

Бутову кладку ведуть з обов'язковою перев'язкою швів. На кути і зовнішні краї слід укладати більші камені; камені першого ряду обов'язково утрамбовують в грунт, дотримуючись той же порядок, що і при брукової кладці. Щоб ряди були горизонтальними і однієї висоти, камені слід підбирати однієї товщини (зазвичай не більше 300 мм). Уклавши камені по краях траншеї і утворивши так звану "версту", що нагадує собою бортики, в неї накладають розчин, розрівнюють його, укладають великі камені якомога щільніше один до одного, а щілини між ними заповнюють щебенем і все це ущільнюють. Зверху "версту" заливають більш рідким розчином. На перший ряд укладають другий, дотримуючись перев'язку швів, і т. Д. І брукову і побутову кладки можна вести в опалубці, яку виймають через 2-3 дня або після закінчення робіт.

Бутобетонную кладку ведуть враспор зі стінками траншей, але частіше - в опалубці. Перший ряд можна укласти як і в бутової кладці, але можна і так: спочатку грунт добре утрамбовують, наливають бетонну масу шаром 150-200 мм і втапливают в неї горизонтальними рядами бутовий камінь висотою не більше 300 мм і шириною 11 не більше 1/3 ширини фундаменту. Втапліват' камені треба так, щоб вони знаходилися не менше ніж на 50 мм від опалубки, а відстань між ними становила не більше 40-60 мм. Підготовка бетонної маси і втапливанием каменів в неї повинні тривати не більше 1,5 ч. Верх кожного ряду очищають від сміття і пилу, змочують водою і приступають до укладання наступного ряду.

В даний час в будівництві використовуються одношарові стінові панелі з легкого або пористого бетонів: керамзитобетону, перлітобетону, шлакобетону, золоперлітобетона. Поняття "одношарова панель" є умовним. Насправді так звана "одношарова панель" складається з основного конструктивного шару з легкого або пористого бетону, розташованого між внутрішнім оздоблювальним та зовнішнім захисно-оздоблювальних шарами. Внутрішній обробний шар виконують з важкого розчину щільністю 1800 кг / м 3 товщиною 15 мм для захисту основного шару панелі від відсирівання через проникнення в нього пари внутрішнього повітря.

Зовнішній або фасадний захисно-оздоблювальний шар легкобетонних панелей роблять товщиною 10-25 мм з паропроникних матеріалів - бетонів, розчинів, керамічних і скляних плиток, забезпечуючи необхідну водонепроникність. Захисно-оздоблювальний шар панелі з пористого бетону виконують з розчинів щільністю 1200-1400 кг / м 3. плиток, покривають фарбами. Підвищення теплозахисних характеристик одношарових панелей ведуть шляхом зниження щільності легкого бетону з 1400 кг / м 3 до 700-900 кг / м 3. застосування пористого бетону і інших високоефективних теплоізоляційних матеріалів. Найбільшого поширення в будівництві житлових будинків отримали одношарові панелі, трохи менше - тришарові.

Тришарові бетонні панелі мають два конструктивних шару з важкого або легкого бетону (внутрішній і зовнішній) і укладений між ними утеплюючий шар. Як утеплювального шару застосовують матеріали щільністю менш 400 кг / м 3 у вигляді блоків, плит або матів з мінеральної або скляної вати на синтетичному сполучному, полістирольного пінопласту, фибролита, піноскла. Починають застосовувати для утеплення панелей заливальні пінопласту, полимеризующиеся у внутрішній порожнині панелі.

Товщина внутрішнього і зовнішнього конструктивних шарів повинна прийматися із співвідношення 1,2: 1, перешкоджаючи накопиченню вологи в товщі утеплювача. Для цього також можна використовувати пароізоляцію з фольги, руберойду і т.п. розташовуючи їх між шаром утеплювача і внутрішнім конструктивним шаром. Бетонні шари панелі з'єднують гнучкими або жорсткими зв'язками, що забезпечують єдність усіх верств панелі і відповідають вимогам міцності, довговічності і теплозахисту. Жорсткі зв'язку між шарами представляють поперечні армовані ребра, відформовані з важкого або легкого бетону. Їх перевага полягає в жорсткому з'єднанні шарів, захист арматури від корозії, можливості застосовувати утеплювачі різних типів. У той же час жорсткі ребра є теплопровідних включеннями; знижують теплозахист панелі, можуть привести до випадання конденсату на самих ребрах і в зоні їх впливу на внутрішній поверхні стіни. Для уникнення цього товщину ребер призначають не більше 40 мм, внутрішнього оздоблювального шару - 80-120 мм. За рахунок цього розподіл температури по внутрішній поверхні панелі стає більш рівномірним і знижується ймовірність зниження температури на внутрішній поверхні панелі нижче точки роси.