Стрижні, що представляють собою окремо виготовлену частина ливарної форми, призначені для утворення внутрішніх порожнин. Під час заливки металу вони знаходяться в більш важких умовах, ніж ливарна форма, так як в більшості випадків майже вся їх поверхня омивається розплавленим металом. Стрижні повинні мати високу міцність, газопроникність, піддатливість, а також противопригарного стійкістю. Ці властивості забезпечуються правильної сушінням стрижнів, їх армуванням, пристроєм каналів для вентиляції, забарвленням.

Спосіб виготовлення стрижнів залежить від типу виробництва. У дрібносерійному і одиничному виробництві складні і великі стрижні виготовляють вручну в дерев'яних стрижневих ящиках, а в серійному і масовому виробництві - на спеціальних машинах в металевих стрижневих ящиках.

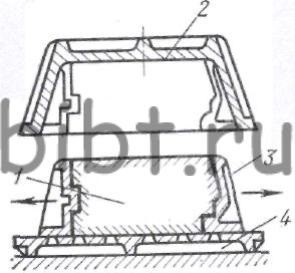

Стрижневий ящик (рис. 9) представляє собою коробку 2, відкриту з одного боку. Внутрішні поверхні бокових стінок ящика мають ухил. До них прилягають вставки 3, що утворюють поднутренія на бічній поверхні стержня 1. Після набивання ящика стрижневий сумішшю на нього встановлюють сушильну плиту 4, потім її разом з ящиком повертають на 180 °, ящик знімають, залишаючи на плиті стрижень зі вставками, а вставки відводять від стрижня в сторони і знову закладають їх у ящик.

Мал. 9. Стрижневий ящик

Стрижні формують на піскодувних і пескострельних машинах. Поряд з піскодувні і пескострельнимі машинами використовують Піскомети і струшують машини, а також машини для виготовлення стрижнів, які тверднуть в холодної та гарячої оснащенні.

Технологічний процес виготовлення стрижнів в гарячій оснащенні дозволяє різко підняти продуктивність праці, повністю замінити формовку стрижнів з пічної сушінням, відмовитися від Драйера (сушильних плит) і каркасів.

Стрижні в основному виготовляють порожнистими з товщиною стінки 8-10 мм. Вони легкі, мають високу піддатливість, що зменшує утворення гарячих тріщин у виливках.

Розмірна точність стрижнів близько 5-го, 7-го класів (ОСТ 1010 і ОСТ 1015).

Виготовлення стрижнів з гарячою оснащенні проводиться на машинах з вертикальним або горизонтальним роз'ємами автоматично. Формувальних матеріалом служить піщано-смоляна суміш на основі карбамідно-фуранові смоли марки КФ-90 і КФ-40 в комплекті з каталізатором ЛЕФ-А і ЛЕФ-Б. Час затвердіння стрижнів в нагрівається оснащенні 15-45 с при температурі 220-300 ° С.

Обігрів стрижневий оснащення виробляють газовими пальниками, а в разі застосування в оснащенні великих деталей (болванок), що оформляють внутрішню порожнину, використовують комбінований нагрівання - газовий і електричний.