Технологічний процес заточування зенкерів і розгорток

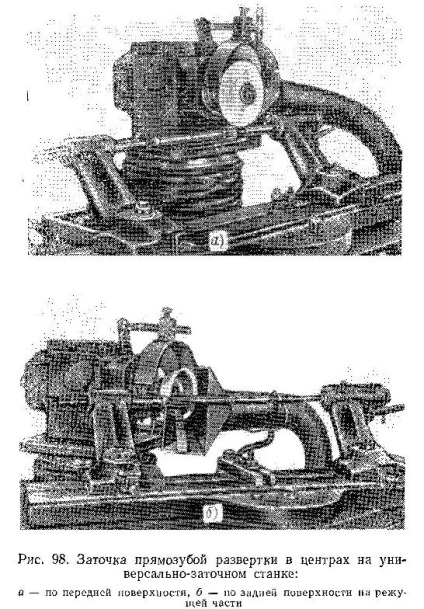

Зенкери і розгортки заточуються, як правило, на універсально-заточний верстаті. Заточка і доведення передніх поверхонь і стрічок на калібрує, а також задніх поверхонь на ріжучої частини при вугіллі в плані ф≤45 ° виробляються в центрах (рис. 98),

причому насадной інструмент попередньо закріплюється на оправках. Заточка і доведення задніх поверхонь зубів зенкерів на ріжучої частини з кутом ф≥60 ° виконуються в двох-або трехповоротних голівках при консольному закріпленні інструменту з базуванням на конічний хвостовик (рис. 99).

При виготовленні інструменту заточка передній поверхні має на меті зняти окалину і зневуглецьована шар, надати передній поверхні необхідні геометричні параметри і чистоту. При переточуванні передня поверхня піддається обробці (найчастіше доведенні) тільки в разі її зносу або пошкодження.

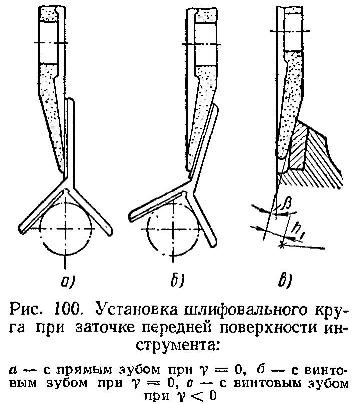

Передня поверхня зуба зенкера або розгортки заточується кругом тарельчатой форми, причому для інструментів з прямими зубами використовується торцева сторона кола (рис. 100, а), а гвинтові зуби обробляються конічної стороною (рис. 100, б). Для радіальної установки робочої поверхні круга користуються спеціальним шаблоном.

Якщо передня поверхня нерадіальними, т. Е. Передній кут на калібрує не дорівнює нулю, наприклад при наявності негативної фаски (рис. 100, в), необхідно коло змістити від радіального розташування.

Якщо робота проводиться конічної стороною кола, то

де h1 - зміщення кола в напрямку, перпендикулярному до осі інструменту;

D - діаметр інструмента;

γ - передній кут на калібрує;

β - кут заправки кола.

Для роботи торцем круга

При заточуванні інструменту з гвинтовим зубом кут між осями шліфувального круга і інструменту повинен становити

θ = 90 ° -ω; ω - кут повороту заточной головки, рівний куту нахилу зубів.

Припуск по передній поверхні становить в середньому при заточуванні зенкерів 0,2 мм, розгорток 0,15 мм, а при доведенні 0,03-0,05 мм.

Заточку передніх поверхонь зенкерів і розгорток виконують в центрах без ділильних пристроїв, притискаючи вручну зуб інструменту до кола. Рівномірність знімання металу з кожного зуба залежить від кваліфікації заточника.

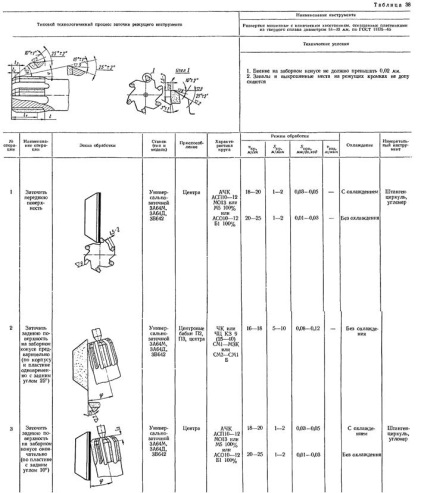

Для вибору шліфувальних кругів можна використовувати дані табл. 36, прирівнюючи конічну сторону кола до периферії.

Шліфування стрічки краще виконується на верстаті, хоча ця операція може проводитися і на універсально-заточний верстаті з використанням приводний бабки.

Заточка задньої поверхні на калібрує проводиться в центрах на універсально-заточний верстаті. Ось центрів розташовується паралельно напрямку поздовжньої подачі стола, а вершина зуба за допомогою упор- ки встановлюється нижче горизонтальної осьової площини інструменту на деяку величину h.

де αт - задній кут в торцевому перетині, який для інструменту з гвинтовим зубом tgaт = tgα • cosω. а для прямозубого інструменту αт = α.

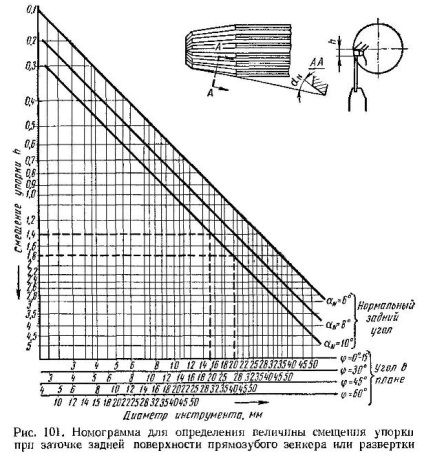

Величину зміщення упоркі можна визначати по номограмі (рис. 101).

Наприклад, для розгортки D = 20 мм, αn = 10 °, зсув упоркі при заточуванні калібрує з φ = 0, h1 = 1,8 мм, при заточуванні ріжучої частини з φ = 30 °, h1 = мм.

Задана величина зміщення упоркі на верстаті встановлюється за допомогою штангенрейсмаса.

При заточуванні інструменту з прямим зубом упорка використовується тільки для поділу. Вона закріплюється на столі верстата і в процесі заточування переміщується разом з інструментом.

Упорка встановлюється в будь-якому місці по довжині калібрує таким чином, щоб її опорна ріжучакромка стосувалася передньої поверхні заточуваного зуба якомога ближче до ріжучої кромці (не далі 0,5 мм). Заточувати зуб притискається до упорке вручну.

При заточуванні інструменту з гвинтовим зубом упорка служить як для поділу, так і для додання інструменту гвинтового руху. Упорка закріплюється на заточний голівці і в процесі заточування інструмент переміщається щодо її. Опорну ріжучу кромку упоркі нахиляють так, щоб вона становила з віссю інструменту кут ω.

Величина зміщення упоркі встановлюється по середній точці опорної ріжучої кромки, яка може бути прямолінійною (3-5 мм) або криволінійної.

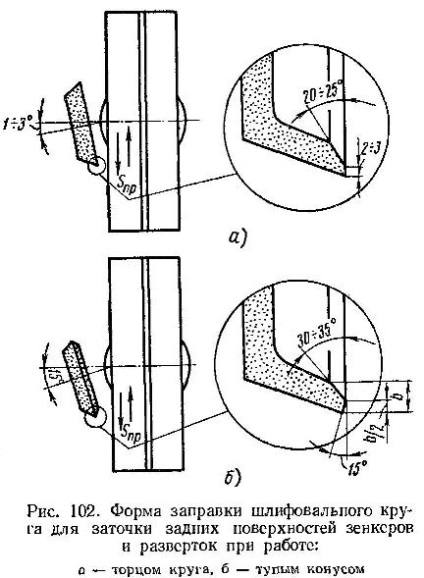

Задні поверхні заточуються торцем кола, що має форму конічної чаші, з двома варіантами редагування.

У першому варіанті (рис. 102, а) коло поднутряется на кут 20- 25 ° з таким розрахунком, щоб на торці залишилася тільки вузька робоча стрічка шириною 2-3 мм. Тим самим зменшується зона контакту круга з заточувати зубом і знижується небезпека пріжогов. Ось кола розгортають на кут 1-3 °, щоб в роботі брала участь тільки одна сторона кола.

У другому варіанті (рис. 102,6) торець кола заправляється під двома конусами, кожен з яких займає половину товщини стінки кола. Утворює внутрішнього неробочого конуса становить з торцевої площиною кут 30-35 °, а утворює робочого конуса - 15 °. При заточуванні вісь кола розгорнута на 15 °. Така заправка кола також знижує небезпеку прожогов.

Задні поверхні зубів на ріжучої частини заточуються майже аналогічно заточування на калібрує. Верхня частина столу повертається на кут забірного конуса φ. Величина зміщення упоркі розраховується по середньому діаметру ріжучої частини, зуби гостро заточуються. Величину зміщення упоркі можна визначити по номограмі на рис. 101. Після заточки биття різальних крайок перевіряється індикатором.

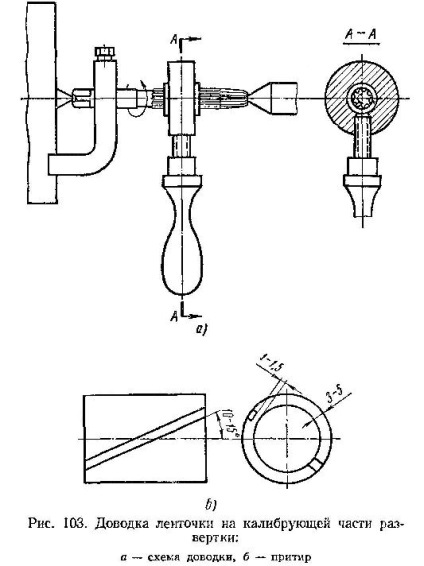

Для отримання точного діаметрарозгорнення і досягнення високого класу чистоти поверхні стрічок на калібрує виконується їх доведення чавунними кільцевими прітірамі з використанням паст ГОІ середньої зернистості для сталей Р18, Р9 і Р6МЗ і алмазної пасти зернистістю АП28 - АП14 для кобальтових швидкорізальних сталей і твердого сплаву.

Припуск під доведення зазвичай становить 0,005-0,008 мм. Притир (рис. 103) - це розрізне кільце з сірого пористого чавуну довжиною 20-40 мм з шліфованим отвором. Розріз на кільці повинен бути косим. Діаметр отвору нестислого кільця на 0,07 0,1 мм більше остаточного розміру розгортки.

У процесі доведення розгортка обертається в центрах універсально-заточного, шліфувального або токарного верстата з окружною швидкістю 23-25 м / хв. Напрямок обертання протилежна напрямку різання розгортки. Коли про затискається в сталевий обоймі і переміщається уздовж осі розгортки вручну зі швидкістю 0,3-0,8 м / хв.

Для збільшення стійкості розгорток і підвищення чистоти оброблюваного отвору здійснюється доведення також передніх і задніх поверхонь на ріжучої частини. Швидкорізальної розгортки доводяться дрібнозернистими колами на бакелітовій зв'язці (КЗ4-6; СМ1; Б). Прийоми і методи доведення такі ж, як при заточуванні.

У зенкера і розгортки, оснащених твердим сплавом, заточуються наступні поверхні:

- передні поверхні (по пластині); стрічки на калібрує (по пластині); потиличні поверхні на калібрує (по корпусу і пластині одночасно);

- задні поверхні на калібрує (по пластині); потиличні поверхні на ріжучої частини (по корпусу і пластині одночасно);

- задні поверхні на ріжучої частини (по пластині). Одночасна заточка по корпусу і пластині ведеться колами з зеленого карбіду кремнію. Заточка тільки по пластині виконується алмазними колами. При цьому прагнуть до того, щоб алмазний коло не торкався сталевого корпусу.

Технологічний процес переточки розгортки з напайньші твердосплавними пластинками показаний в табл. 38.

Шановні користувачі! Деякі роботи були запаролено через хакерські атаки. Пароль до робіт: serg_0 і номер папки в архіві. Наприклад: serg_0456, 456 - номер папки яка знаходиться в архіві купленої роботи. Якщо ж вибиває помилку при введенні пароля, спробуйте той же пароль тільки російськими літерами.

СтудБаза - база якісного студентського матеріалу: дипломні роботи, курсові роботи, реферати, задачі, практичні роботи, лабораторні роботи та багато іншого. Гарна можливість заробляти студентські гроші, Вам тільки потрібно чим більше додати студентського матеріалу до нас на сайт. Чим більше матеріалу, тим більше купівельному.

З нами кожен день все більше і більше людей!