Якщо говорити про тенденції сучасного світового моторобудування, то двигун внутрішнього згоряння залишається на лідируючих позиціях, хоча справедливості заради треба відзначити, що деякі спроби «зазіхнути» на «святая святих» все ж існують - наприклад, вже продається серійний електромобіль Tesla. Але оскільки нафтопромисловість сьогодні є ключовою галуззю світової економіки, домінування двигунів внутрішнього згоряння ще на багато десятиліть може залишитися непорушним.

Трохи історії. Сумною.

Тому всі нововведення в двигунобудування спираються на нові матеріали і технології, в тому числі пов'язані з електронним управлінням.

Наприклад, якщо ще 20 років тому блок циліндрів майже повсюдно був зроблений з чавуну, то сьогодні чавунний блок зустрічається рідко, плавно перейшовши в розряд анахронізмів. В даний час блоки роблять з алюмінію, який і легше, і більш технологічні. Спочатку були проблеми з міцністю і жорсткістю, але їх поступово вирішили.

Правда, повністю алюмінієві мотори дійсно приживаються важко - дуже вони чутливі до мастилі, охолодженню, зазорам. А ось алюмінієвий блок з чавунними гільзами набагато менш вимогливий в експлуатації. Так що старий добрий чавун, який використовували Отто і Дизель, ще послужить.

Взагалі треба зазначити, що створення нового двигуна навіть традиційної схеми - це процес дуже довгий. Ось і виходить, що модельний ряд автомобілів змінюється в середньому через чотири-п'ять років, а мотор в ньому нерідко коштує від попередніх моделей, а то і ще більш ранніх. І часто навіть в нових двигунах використовуються вузли від старих - наприклад, блок циліндрів. Так що двигуни «живуть» довго - бензинові в середньому 10-15 років, а дизелі легко «доживають» до 20 і навіть 30 років.

І ще. З жалем доводиться визнати, що в Росії практично не було своїх розробок двигунів - все бралося «звідти», з-за кордону. Причому часто навіть те, що там відкидалося. Результат очевидний - сьогодні передового двигунобудування у нас в країні просто не існує. Як і конструкторів для його відродження.

Успіхи, невдачі і тенденції

У сучасному моторобудування існують дві основні тенденції: перша - скоротити шкідливі викиди, і друга - знизити витрату палива. Це взаємопов'язані завдання: скорочуючи витрати, ми автоматично знижуємо викиди.

Але якщо 10-15 років тому «шкідливими викидами» вважалися традиційні оксид вуглецю - СО, оксиди азоту - NOx і вуглеводні - СН, то сьогодні в розряд основних перейшов і вуглекислий газ СО2, який створює «парниковий ефект». І якщо врахувати, що будь-який вуглеводневе паливо в кінцевому рахунку розпадається на воду і вуглекислий газ - то зменшити викиди СО2 можна єдиним шляхом: зниженням витрати палива.

Тут треба взяти до уваги і такий нюанс: ККД у двигуна внутрішнього згоряння в цілому лише близько 25-30%. Виходить, що тільки чверть бензину в ДВС витрачається на рух - інші три чверті просто вилітають в трубу. І гріють навколишнє середовище. Тому інженери-моторобудівники борються за кожен «зайвий» відсоток за допомогою досить складних технічних рішень.

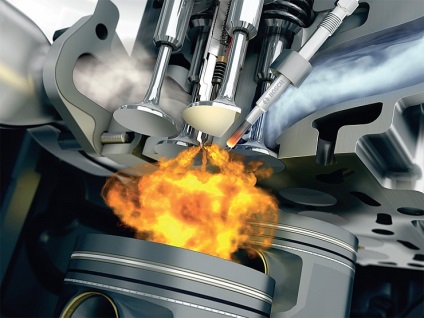

Вірний спосіб - підвищити питомі параметри двигуна: простіше кажучи, отримати «одну кінську силу» з меншої кількості палива. Наприклад, одним з основних шляхів зростання ефективності бензинового двигуна є підвищення ступеня стиснення. При зростанні ступеня стиснення ефективність згоряння палива в циліндрі підвищується, а отже, зростає коефіцієнт корисної дії (ККД) циклу - і двигуна в цілому.

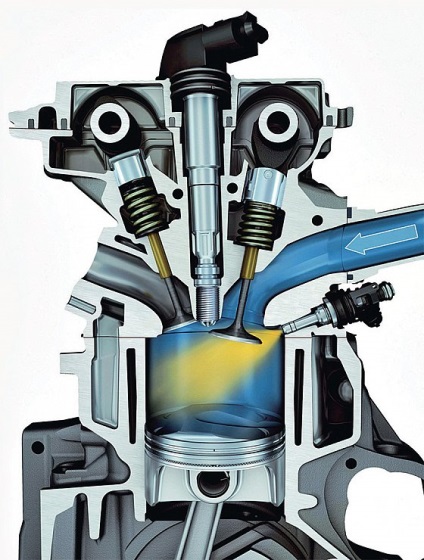

Зокрема, підвищення основних параметрів двигунів, в тому числі шляхом збільшення ступеня стиснення, дають системи безпосереднього уприскування бензину в циліндр - уприскування зрушує режими детонації, прибирає нерівномірність подачі палива і збільшує наповнення циліндрів.

Насправді ця ідея досить стара: безпосереднє уприскування широко застосовувався на авіаційних двигунах 40-х років минулого століття. Інженерам потрібно домогтися небувалої на ті часи питомої потужності 70 к.с. з 1 л робочого об'єму двигуна при максимальних 2500-3000 об / хв. Сьогодні це питома потужність звичайного автомобільного двигуна (хоча і при вдвічі більших оборотах, так що авіаційний рівень 70-річної давності все ще не перевершений сучасним автомобілебудуванням) - а тоді досягти їх в авіації було можливо тільки за допомогою безпосереднього вприскування.

Але система подачі палива була механічною, тобто складної, дорогої і вимагала постійних регулювань, що було прийнятно в авіації, але ніяк не на автомобілях.

Крім того, механічне управління безпосереднім уприскуванням було добре при низьких оборотах, що вимагалися для тодішніх авіаційних двигунів (повітряний гвинт все ж!). А при їх зростанні хоча б до автомобільних 6000 об / хв механіка вже не справлялася.

Карбюратор, та й традиційні системи упорскування - так зване зовнішнє сумішоутворення, дозволяли лише змішати 15 кг повітря з 1 кг палива та подати суміш в циліндри. І все. А ось електронне управління безпосереднім уприскуванням в циліндр дає можливість інженеру вибирати - коли вводити паливо, скільки вводити. І навіть вводити паливо за один цикл двигуна кілька разів.

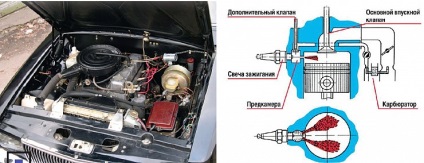

Ще в 70-х роках ХХ століття конструктори для економії палива запропонували використовувати принцип «пошарового» уприскування, реалізований у вигляді так званого «форкамерно-факел-ного запалювання». Ідея полягала в тому, що в спеціальній камері створюється багата суміш, яка при запаленні від свічки створює факел, підпалює бідну суміш, що подається безпосередньо в циліндр. Машини з такими двигунами (з абревіатурою СТСС - Compound Vortex Controlled Combustion) розробила і тривалий час виробляла японська Honda, і навіть горьковский автозавод деякий час випускав «Волги» з форкамерно моторами. Але в підсумку до середини 1980-х від цієї ідеї довелося відмовитися. Адже доводилося готувати відразу дві паливо-повітряних суміші: бідну, якій треба було багато, і багату, якій треба було мало. І подавати їх окремо - при цьому в точні часові проміжки. А складні карбюратори (а тоді повноцінного електронного управління ще не існувало) не додавали ні надійності, ні оптимізму щодо зниження собівартості. Але основний удар був несподіваним - з'ясувалося, що крім СО і СН оксиди азоту теж не дуже корисні. А тут у «послойніков» виникли нові проблеми.

Першими створили серійні автомобілі з такими моторами в компанії Mitsubishi - вони мають позначення GDI (Gasoline Direct Injection - «система прямого впорскування бензину»). За ними пішли й інші виробники. У цих двигунах немає окремої форкамери - форсунка впорскує бензин в циліндр під дуже високим тиском. А камера згоряння має таку «хитру» форму, що в зоні біля свічки виявляється багата суміш, а в іншому обсязі - бідна.

Здавалося б, все прекрасно: ступінь стиснення висока, суміш бідна, як наслідок, шкідливі викиди помітно знижені, а економічність поліпшена. Але знову почалися проблеми з оксидами азоту. Справа в тому, що традиційні трикомпонентні нейтралізатори прибирають з вихлопу СО, NOХ і СН тільки у суміші звичайного складу (15 кг повітря на 1 кг палива). А ось із збільшеними при бідних сумішах обсягами оксидів азоту вони вже не справляються. Так що довелося розробляти нові додаткові каталізатори. Працюють вони добре, хоча вимагають спеціальної рідини в якості «палива». Але добре тільки в тому випадку, якщо в бензині немає сірки. А якщо є - то швидко «вмирають». Адже бензин з повною відсутністю сірки поки ще рідкість навіть в багатих країнах.

Тому автовиробники від ідеї пошарового уприскування змушені були відмовитися, а проблему вже побудованої інфраструктури з виробництва цих двигунів (і вже чимало витрачених грошей) вирішили шляхом «перепрошивки» електронного управління уприскуванням.

Тепер впорскування палива здійснюється не тоді, коли поршень знаходиться поблизу верхньої «мертвої точки», а раніше. І поки поршень проходить весь шлях до ВМТ, суміш встигає перемішатися до практично гомогенної.

Так що «спроба № 2» впровадження пошарового сумішоутворення і управління горінням теж зірвалася. Коли буде третя спроба, неясно. Але те, що вона буде - цілком передбачувано. Адже вже створено досить багато таких двигунів, вони працюють, хоча їх можливості поки не реалізовані повністю.

Ще один напрямок підвищення ефективності ДВС - системи регулювання фаз газорозподілу. Вони набули поширення недавно, на початку 90-х років ХХ століття, але сьогодні двигун без регулювання фаз вже виглядає якимось анахронізмом.

Логіка таких систем зрозуміла - для ефективної роботи двигуна при малих обертах час (тривалість) і момент відкриття впускних і випускних клапанів повинні бути одні, а з підвищенням обертів - інші. І сьогодні існує багато систем, які регулюють не тільки час відкриття клапанів, а й величину цього відкриття. Що робить ДВС еластичним, а автомобіль з ним - екологічним, економічним і зручним.

Якщо підводити проміжні підсумки, то можна сказати наступне: сучасний бензиновий ДВС - обов'язково з регульованими фазами, а кращі його зразки мають безпосереднє уприскування. Для підвищення потужності двигунів нерідко використовується наддув, який збільшує кількість повітря, що надходить в циліндри, і питому потужність. Існують дві схеми наддуву: газотурбінний, коли турбіну для приводу компресора розкручують вихлопні гази, і приводний, коли компресор приводиться безпосередньо від двигуна. Приводні компресори теж різні: об'ємні, гвинтові, хвильові і т.д. Але великого поширення такі системи так і не отримали, хоча відомі давно - на відміну від регулювання фаз газорозподілу, безпосереднього вприскування палива і турбонаддува.

Ванкель і інші

В принципі, можливі альтернативи старої конструкції, створеної за часів Отто і Дизеля. Але створити працюючий двигун, здатний на рівних конкурувати зі звичною схемою за всіма показниками, дуже складно. Двигуни Стірлінга, Баландіна і багатьох інших оригінальних схем і рішень не набули поширення і опинилися на межі забуття.

І хоча нові ідеї витають у повітрі, реалізувати навіть кращі з них вельми проблематично. Наприклад, роторно-лопатевої мотор Вігріянова, який спочатку планувалося встановлювати в «Прохоровський» «е-мобіль», поки так і не створений. І для того щоб (можливо!) Довести його до серійного виробництва, буде потрібно, за прикидками, як мінімум, 10 років і дуже необмежене фінансування. Причому кілька з цих 10 років треба буде витратити на підготовку фахівців, здатних його довести. А оскільки з «необмеженим фінансуванням», здається, настали проблеми, цей двигун, швидше за все, світла так і не побачить.

Роторно-поршневий двигун Ванкеля став, мабуть, єдиним прикладом впровадження в серійне виробництво ДВС нетрадиційної конструкції. Хоча двигуну даної схеми вже добрих півстоліття, і за цей час багато виробників, що випускали такі мотори, давно «зійшли з дистанції» (останнім став АвтоВАЗ), він і до цього дня ставиться на автомобілі Mazda. Причому компанія так довго займається цим двигуном і домоглася таких його показників, що вже навряд чи хто зможе зробити хоча б такий же - за ціною, надійності і ефективності. І тому він навряд чи коли-небудь стане масовим.

Ремонт ремонту ворожнечу

Сучасні двигуни набагато більш надійні, ніж ті, що вироблялися, наприклад, 20 років тому. У них не треба нічого регулювати, щось міняти - вони працюють без поломок як мінімум до закінчення терміну гарантії.

Але є нюанс - сьогодні термін служби всього автомобіля став значно менше, ніж був раніше. Пройшли ті часи, коли машину купували «на все життя». Сьогодні склалася тенденція: люди хочуть їздити на новій моделі машини. І тому автомобілі змінюються в середньому через 3-5 років. Відповідно автовиробникам не має сенсу робити машину, яка без поломок прослужить 20 років. Ось і виходить, що автопарк оновлюється значно швидше, ніж два-три десятки років тому.

Так що час двигунів- «мільйонників» давно «кануло в Лету» - їх просто невигідно

робити. Та й навіщо? Ресурс мотора розраховується з урахуванням можливого пробігу автомобіля: в середньому можна говорити щонайбільше про 150 тис. Км.

Очевидно, ремонт двигуна повинен продовжити ресурс - але не до нескінченності, а до кінця терміну служби автомобіля (який теж закладається відносно невеликим - не більше 10 років). До чого це призводить? До того, що деякі ремонтні процеси стають просто непотрібними, а ремонтне обладнання «відстає» від сучасних двигунів.

Наприклад, на старих моторах рівень навантаження становив 50 л / с з 1 л об'єму, а на сучасних (з наддувом) - вдвічі більше. При такій різниці питомих потужностей і навантажень на деталі «старе-добре» вже не працює - потрібні нові технології. Сьогодні багато роботи стало просто неможливо зробити без сучасного обладнання - шліфувального, розточувального, хонинговального. Воно не дуже добре окупається, тому багато хто воліє працювати по-старому. Але не тут-то було.

Так, для нових моторів нерідко використовуються шатуни з «ламаними» кришками. Традиційні конструкції кришок шатунів, виготовлених окремо, а потім зібраних, для сучасних високонавантажених двигунів не підходять - неточно і зовсім недешево. І при ремонті традиційних шатунів завжди є небезпека порушення співвісності, що веде до катастрофічних наслідків для мотора, хоча традиційні шатуни ремонтуються легко. А ось «колоті» - не ремонтуються взагалі.

Ще приклад - колінчастий вал на старому тихохідному двигуні можна було наварити і прошлифовать. Зараз це неможливо навіть уявити: втомні тріщини дуже швидко приведуть до руйнування всього двигуна. Крім того, ручна робота з великою кількістю операцій коштує дорого. А колінчастий вал легкового мотора - деталь масова, а значить, і недорога. І робити подвійну, а то й потрійну роботу, щоб відновити деталь, яка потім швидко вийде з ладу, принаймні, економічно неефективно.

При цьому треба пам'ятати, що просто заміна однієї деталі, що вийшла з ладу, не вирішує проблеми поломки двигуна в цілому: така локальна заміна зазвичай передбачає «гарантію тільки до воріт». Сучасний високонавантажених двигун - це складний комплекс, а тому його ремонт повинен бути комплексним, з заміною всього «по колу», щоб навіть самий економний автовласник не вертався через кожні 10-15 тис. Км для заміни черговий деталі. Ось чому якісно відремонтований мотор коштує всього лише на 25-30% менше нового. Але наскільки такий ремонт вигідніше заміни для власника?

Так що сучасна тенденція в ремонті проглядається - заміна вийшов з ладу вузла поступово перемагає. Причому ремонт «в гаражі на коліні» вже не вдається. Тому не дивно, що в останні роки значно зросли вимоги до кваліфікації ремонтників, відчутно зросла вартість ремонту, а сам процес став зводитися більше до заміни деталей, ніж до їх відновленню.

Є й інша тенденція, коли виробник не дає запчастин взагалі - тільки двигун в зборі. І ремонтникам залишається тільки поміняти весь двигун, замість того щоб його ремонтувати. А навіщо лагодити, якщо двигуни безперервно ускладнюються, а кваліфікована ручна робота дорожчає ще швидше?

І нарешті, «контрактні» мотори.

На закінчення відзначимо: модні сьогодні «контрактні» мотори стають схожі на горезвісний «МММ». Немає в світі такої країни- «донора», де б існувало стільки двигунів з великим залишком ресурсу. А оскільки двигуни сучасних легкових автомобілів розраховані на кінцевий і вельми обмежений пробіг, то покупка такого мотора давно стала лотереєю - в якій, як відомо, виграє один з тисяч. В кращому випадку.

А іншим пропонується раз в 10-20 тис км купити черговий «квиток» - поки не буде обраний їх «ліміт» на ремонт або заміну мотора на новий.

- Олександр Хрулев, канд. техн. наук, директор фірми «АБ-Інжиніринг»

А ви читали?