- Як підготувати кромку: особливості

- Сварка товстостінного металу

- Метод зварювання «гіркою»

- Метод зварювання «каскадом»: нюанси

- Використання зварювання «блоками»

- Дугове зварювання з'єднань

- Переваги та недоліки дугового зварювання

- Правильна зварювання кутових стиків

Сварка товстого металу заснована на методі багатошарового шва, при якому елементи повинні накладатися на кромки стиків із застосуванням особливих технологічних процесів. Існує кілька прийомів для здійснення зварювання металу з товстими стінками, де передбачається технологічна підготовка кромок і деякі тонкощі при з'єднанні виробів зі стінкою від 20 мм і вище.

У місці з'єднання двох деталей необхідно залишити зазор там, де буде проходити електрод.

Як підготувати кромку: особливості

Перед початком зварювання заготовок, яке б перетин ні мав би матеріал, кромки необхідно підготувати, ретельно підходячи до цього питання:

- першу кромку потрібно сточити під U - подібну форму;

- під ступінчастий профіль сточується інша кромка.

Попередня підготовка перед зварюванням товстого металу необхідна, так як без неї з'єднання неможливо.

У верхній частині стикуються деталей, в місці введення електрода, необхідний зазор в 1-1.5 см і більше, а всередині площини його не повинно бути.

Повернутися до списку

Сварка товстостінного металу

При зварюванні металу з товстими стінками існує кілька технологій:

- послідовне накладення шва гіркою;

- накладення у вигляді каскаду;

- послідовна або паралельна накладка блоками.

Повернутися до списку

Метод зварювання «гіркою»

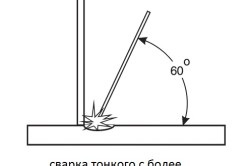

Схема зварювання тонкого металу з товстим.

Початковий шов накладається на зазор між деталями, використовуючи для роботи електрод перетином 5 мм. Накладається елемент повинен складати 1/3 товщини металу, який піддається обробці.

Після зняття окалин і бризок на першорядний елемент накладають другий. Розмір загальної висоти обох швів дорівнюватиме 2/3 товщини.

Дотримуючись першим двом принципам, створюючи «гірку», накладається і третій шар. У цьому випадку товщина навареного компонента така ж, як і перетин металу.

Накладаючи четвертий елемент, вирівнюється простір, яке утворилося між кромкою і гіркою.

Повернутися до списку

Метод зварювання «каскадом»: нюанси

Застосовуючи цей метод, накладений шов буде мати дещо інший вигляд:

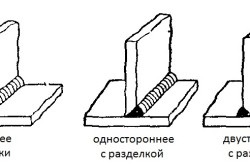

Варіанти зварних з'єднань.

- перед тим як почати основний стик, накладають кореневої шов довжиною близько 20 см;

- Наступного стик, що має довжину в 40 см, як би наповзає на перший, при цьому 20 см будуть кореневими для третього шва, а решта 20 будуть наповзає на перший;

- 20 см третього шва також будуть кореневими, 20 ляжуть на кореневої шов другого, і решта 20 будуть розташовуватися зверху першого і другого шва;

- третій закривається четвертим, який має таку ж довжину в 60 см і переходить на кореневої ділянку другого шва.

Якщо при каскадної зварюванні використовувати напівавтомат, то якість виходить набагато краще, ніж при ручному методі.

Повернутися до списку

Використання зварювання «блоками»

Якщо немає можливості використовувати зварювальний апарат з напівавтоматом, то метод каскадної зварювання легко змінити на блоковий метод накладки швів.

При використанні блокового варіанту зварювання металу виглядає так:

- зварювання металу починається з кореневого шва;

- поверх кореневого шва наварюєш наступний, який є проміжним. Довжина його становить відстань менше, ніж у першого шва.

- зверху проміжного шва укладається наступний, який виходить на поверхню товстого металу, довжина його практично дорівнює довжині кореневого шва.

Повернутися до списку

Дугове зварювання з'єднань

Схема дугового зварювання.

Також зварювання товстих металевих виробів може проводитися дуговим методом. Виникнення дуги походить від доторку електрода до зварюваного місця. Тут потрібні досвід і практика, тому що якщо забаритися з відривом електрода від металу, то його кінець «примерзне», через те, що він під впливом сильної подачі струму має здатність плавитися.

Під час виникнення дуги майстру необхідно постійно тримати потрібну довжину дуги, також не можна допустити обриву дуги, і в міру плавки електрода його потрібно опускати.

Буває так, що зварювання раптово припиняється і дуга обривається. Її потрібно запалити знову, але вже попереду місця, де стався обрив на неоплавленном металі, а потім тільки переносять на шов і заново плавлять місце обриву дуги, так як там утворився кратер. Тим самим можна домогтися непереривисту зварного шва.

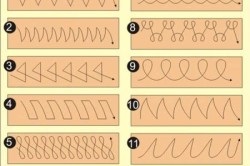

Щоб заповнити шов розплавленим металом, електрод потрібно рухати уздовж шва, а щоб забезпечити отриманий шов необхідної шириною, і для плавки кромок вироби електрод рухається поперек.

Якщо потрібно наплавить стик у вигляді валика, руху роблять уздовж, не відхиляючись від шва. При наплавленні валика ширина стику буде на 2 мм ширше самого електрода. Під час роботи електрод рухають уздовж шва, дотримуючись рівномірність і певне напруження струму.

Схема руху електродів.

Останнім часом широко стали застосовувати ручну швидкісну зварювання із застосуванням методу обпирання. Принцип цього методу в тому, що толстообмазанний електрод плавиться швидше, ніж обмазка, і це призводить до утворення козирка з обмазки.

Після утворення козирка електрод наголошують на зварюваний місце і без коливань ведуть його по всьому шву, що в результаті дає прекрасний шов. Таким способом відбувається більш глибока проварка, на відміну від звичайного накладення шва, що дає більш високу продуктивність.

Повернутися до списку

Переваги та недоліки дугового зварювання

Плюси ручного дугового зварювання, яка проводиться електродом при температурі до 60000 ° С і концентрованому нагріванні, на відміну від газової і водневої зварювання, в тому, що у неї велика швидкість, маленька температурна зона, невелика деформація.

До недоліків відносять:

- неможливе регулювання глибини проплавку металу, немає можливості контролювати швидкість плавки електрода, що призводить до погіршення якості стику при зварюванні тонких металів;

- витрачається багато часу на навчання кваліфікованих зварників (близько 2-х років);

- утворення шлаків з тильного боку стику при використанні одностороннього зварювання.

Повернутися до списку

Правильна зварювання кутових стиків

При проведенні зварювальних робіт буває, що зварюються вироби з товстого металу розташовані під кутом. Коли зварюють вироби, розташовані під кутом, розплавлений метал стікає.

Щоб такого не відбувалося, зварювання в нижньому розташуванні рекомендовано здійснювати в «човник», а зварюваний матеріал розташовують в такому положенні, щоб шлаки не стікає перед дугою, але потрібно врахувати те, що не завжди представляється доступною установка деталі в потрібному розташуванні.

Якщо нижню площину при кутовий зварюванні розташовувати горизонтально, то може статися непровар вершини кута або кромки. Якщо почати зварювання з вертикального розташованого листа, щось не провариться нижній лист. Через те, що розплав стече вниз, поверхня нижнього листа буде як слід не прогріта. З цих причин зварювання цих стиків починається з запалювання дуги на площині розташованої знизу.

Кут розташування електрода повинен мати по відношенню до площини листа 45 °, потрібно трохи нахиляти його під час зварювання до одній і іншій стороні змінно.

З'єднання кутів не в «човник» виробляють одношаровим швом до 8 мм, а при товщині стику більшої величини накладають від двох шарів і більше.

При виконанні кутового шва, що складається з багатьох шарів, спершу накладають валик, перетином близько 4 мм, який забезпечить глибокий проварена кореня. З огляду на поперечний переріз шва, потрібно визначитися з кількістю проходів. Ця величина складається окремо для кожного шару і дорівнює 30-40 мм квадратних.