Спосіб зварювання в середовищі вуглекислого газу вперше був розроблений в середині 20-го століття радянськими дослідниками К.В. Любавський і Н.М. Новожилова. Завдяки низькій вартості вуглекислого газу, високої продуктивності і універсальності цього способу, зварювання в углекислоте набула широкого поширення в промисловості, побуті, при будівельних і монтажних роботах.

Сутність процесу зварювання в вуглекислому газі

Сутність зварювання полягають в наступному. Вступник для захисту зони зварювання вуглекислий газ під впливом високої температури дуги розпадається на чадний газ і кисень. Процес розпаду відбувається по реакції:

В результаті реакції в зоні зварювання утворюється суміш з трьох газів: вуглекислий газ (СО2), чадний газ (СО) і кисень (О2). Потік цих газів не тільки захищає зону зварювання від шкідливого впливу атмосферного повітря, а й активно взаємодіє з залізом і вуглецем, що знаходяться в складі стали по реакціях:

Нейтралізувати окисну дію вуглекислого газу можна шляхом введення в зварювальну дріт надлишкового кремнію і марганцю. Кремній і марганець хімічно активніші, ніж залізо, тому, спочатку окислюються вони по реакціях:

Поки в зоні зварювання присутні у вільному стані активніші кремній і марганець, окислення заліза і вуглецю не відбувається.

Хороша якість зварних з'єднань при зварюванні вуглецевих сталей забезпечується при співвідношенні кількості марганцю до кремнію в співвідношенні: Mn / Si = 1,5 ... 2. Створювані в процесі зварювання оксиди кремнію і марганцю не розчиняються в зварювальної ванні, а реагують один одним, утворюючи легкоплавкое з'єднання, яке у вигляді шлаку швидко виводиться на поверхню рідкого металу.

Особливості зварювання в углекислоте

Зварювання металів в середовищі СО2 виконують на постійному струмі зворотної полярності. Якщо зварювання виробляти постійним струмом прямої полярності, то це негативно позначається на стабільності електричної дуги, в результаті з'являється дефект формування форми шва і електродний метал витрачається на угар і розбризкування.

Але якщо виконується е зварювання, а наплавка, то рекомендується використовувати саме пряму полярність струму, т.к коефіцієнт наплавлення у нього в 1,6-1,8 рази вище, ніж у струму зворотної полярності.

Зварювання можна виконувати і на змінному струмі. В цьому випадку в зварювальну ланцюг необхідно включити осцилятор. Джерелами постійного зварювального струму є перетворювачі струму з жорсткою характеристикою.

Напівавтоматичне зварювання в середовищі вуглекислого газу

Зварювальний пост для зварювання в углекислоте

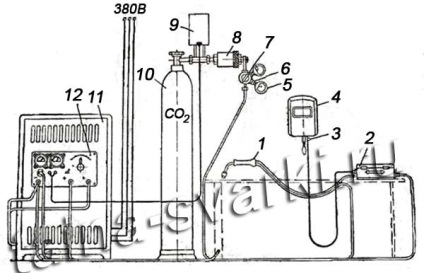

Схема зварювального поста загального вигляду для зварювання напівавтоматом в середовищі вуглекислого газу представлена на малюнку:

1 - тримач; 2 - механізм, що подає; 3 - вмикач; 4 - захисний щиток; 5 - манометр на 0,6 МПа; 6 - перехідний штуцер для установки манометра; 7 - кисневий газовий редуктор з манометром високого тиску; 8 - осушувач газу; 9 - підігрівач газу; 10 - балон з вуглекислим газом; 11 - зварювальний випрямляч, або генератор; 12 - пульт управління.

Підготовка металу під зварювання

Сварка листів з низьколегованої сталі або вуглецевої успішно зварюється в середовищі вуглекислого газу. При цьому зварювання тонких листів (товщиною 0,6-1,0мм) зварюють з отбортовой крайок. Допускається зварювання без відбортовки, але зазор між зварюються крайками не повинен перевищувати 0,3-0,5мм.

Зварювання листів товщиною 1-8мм допускається проводити без оброблення крайок. Максимально допустимий зазор при цьому становить 1,0 мм. На аркушах товщиною 8-12мм виконують V-образну оброблення. Якщо товщина зварюваного металу перевищує 12мм, то рекомендується X-подібна оброблення.

Перед початком зварювання зварні кромки ретельно зачищаються до металевого блиску від фарби, масла, окалини та інших забруднень. Можна робити це вручну, можна застосувати дробеструйную або піскоструминну обробку. Якщо перед зварюванням необхідно прихопити деталі, то прихватка вуглецевих сталей виконуються вручну електродами Е42, Е42А, або напівавтоматом в вуглекислому газі. Прихвачує легованих сталей виконується електродами відповідного призначення.

Зварювальний дріт для напівавтоматичного зварювання

Марка зварювального дроту залежить від зварюваного матеріалу. У таблиці нижче представлені найбільш поширені марки дроту для зварювання напівавтоматом в середовищі захисного газу:

Марка зварювального дроту

Швидкість подачі зварювального дроту залежить від величини зварювального струму і напруги. Витрата вуглекислого газу повинен бути таким, щоб забезпечити надійний захист зони зварювання від впливу навколишнього середовища. Витрата вуглекислоти при зварюванні тонкого металу наведено в таблиці вище. При зварюванні металу великої товщини сила зварювального струму становить 500-1000А, а витрата захисного газу становить 15-20 л / хв.

Відстань від мундштука пальника до зварюваного металу при силі струму до 150А становить 7-15мм, а при силі струму до 500А - 15-25мм.

Величина вильоту електродного дроту залежить від її діаметра. При діаметрі 0,5-1,2мм виліт складає 8-15мм, а при діаметрі 1,2-3мм - 15-35мм.

Техніка зварювання напівавтоматом в середовищі вуглекислого газу

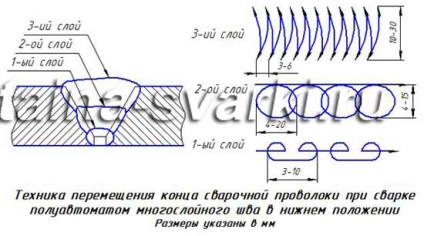

Для зменшення ризику виникнення гарячих тріщин при зварюванні, перший (кореневої) шов рекомендується зварювати при малій величині струму. Техніка виконання багатошарового шва в вуглекислому газі представлена на малюнку:

Зварювання напівавтоматом можна виконують "кутом вперед" (справа наліво), або "кутом назад" (зліва направо). Якщо зварювання відбувається "кутом вперед", то зварний шов виходить широкий, а глибинапроплавлення зменшується. Цей спосіб підходить для зварювання тонкостінних виробів і для зварювання сталей, схильних до утворення гартівних структур.

При зварюванні "кутом назад" глибинапроплавлення збільшується, а ширина шва зменшується. Кут нахилу зварювального пальника по відношенню до зварювального виробу становить 15 °.

Завершувати виконання зварного шва рекомендується заповненням кратера металом. Після цього необхідно зупинити подачу зварювального дроту і припинити подачу струму. А подачу вуглекислого газу необхідно продовжувати до тих пір, поки розплавлений метал повністю не затвердіє.

Підвищення продуктивності зварювання в вуглекислому газі

Прийом збільшення сили зварювального струму

Сварка в CO2 часто проводиться на форсованих режимах при підвищеній величині зварювального струму. Для дроту діаметром 1,2 мм сила струму становить 350-380А, а для дроту діаметром 1,4 мм - 400-450А. Але просте збільшення сили струму допустимо тільки при зварюванні швів в нижньому положенні.

При зварюванні вертикальних і стельових швів силу струму можна збільшувати лише в тому випадку, якщо підвищити швидкість кристалізації зварювальної ванни. Швидкість кристалізації можна підвищити, якщо повідомити коливальні рухи зварювального дроту вздовж шва і впоперек нього, а також періодичним відключенням подачі дроту. При відключенні подачі дроту дуга згасає, а до моменту наступного запалювання дуги метал встигає частково кристалізуватися.

Сварка зі збільшенням вильоту зварювального дроту

Цей спосіб збільшення продуктивності особливо ефективний, якщо використовується тонка дріт. Підвищення продуктивності досягається за рахунок того, що дріт подається в зону зварювання вже нагрітої до високої температури, тому швидкість її плавленні зростає і збільшується обсяг розплавленого металу.

Щоб уникнути мимовільного руху кінця зварювального дроту при її великому вильоті, застосовують спеціальні наконечники з порцелянових або керамічних трубок. При збільшенні довжини вильоту на 40-50мм, продуктивність зварювання і обсяг наплавленого металу зростає на 30-40%. Але глибинапроплавлення основного металу трохи знижується.

Імпульсно-дугове зварювання в CO2

У різних металоконструкціях обсяг зварювання кутових швів досягає 80%. Приблизно половина з них зварюються в вертикальному, або похилому положенні (під кутом більше 15 ° від нижнього положення). Сварка таких швів виконується, в більшості випадків, "на підйом", щоб забезпечити хороший проварена кореня шва. Сварка в таких положення призводить до посилення шва. Величина посилення при зварюванні вертикальних швів може досягати 25% від загального перетину шва.

Але посилення шва не збільшує його міцність і не підвищує працездатність конструкції, тому його слід робити, по-можливості, мінімальним. Застосування імпульсно-дугового зварювання в вуглекислому газі дозволяє зменшити посилення шва, або прибрати його зовсім.

Особливості горіння дуги і перенесення електродного металу дозволяють виконувати напівавтоматичне й автоматичне зварювання вертикальних і похилих кутових швів і таврових з'єднань при товщині металу до 12мм в напрямку зверху вниз на спуск. При цьому досягається рівномірний проварена по всій довжині з'єднання. Використовуючи цей прийом можна отримати нормальну або злегка увігнуту форму зварного шва. Перетин шва зменшується на 25-30%. Відповідно, зменшується витрата електроенергії і, приблизно, в 3 рази збільшується швидкості зварювання.

Додаткові матеріали по темі: