Сварка нагрітим газом.

Сварка пластмас нагрітим газом - гаряче повітря нагріває поверхні зварюваного матеріалу і присадочного прутка і, після прикладання тиску і охолодження, виходить монолітне з'єднання. Відмінною характеристикою способу є підведення тепла безпосередньо до з'єднувальних поверхонь і послідовно від однієї ділянки шва до іншого. Поряд з послідовною зварюванням можлива також зварювання по всій поверхні шва за один прийом. Зварювання за допомогою нагрітого газу можна здійснювати із застосуванням присадочного матеріалу і без присадочного матеріалу.

Даною зварюванням можна з'єднувати деталі практично будь-яких розмірів і конфігурацій з полівінілхлориду, поліолефінів, поліметилметакрилату, полістиролу, поліамідів в будь-яких умовах зварювального виробництва.

Недолік цього способу - низька продуктивність, висока вартість.

Положення шва при зварюванні. нижнє, горизонтальне, вертикальне (від низу до верху), вертикальне (зверху вниз), горизонтальне на вертикальній поверхні, стельове; пальник з бистросваріваемим соплом; переважне нижнє і горизонтальне положення шва.

Вироби. товщина 1,5-20 (30) мм, панелі, труби, гідроізоляційні деталі, покриття для підлоги, фасонні деталі.

Матеріали. твердий, м'який полівінілхлорид, твердий, м'який поліетилен, поліпропілен, полиоксиметилен, поліметилметакрилат, поліаміди, поліізобутилен, полікарбонат.

Р

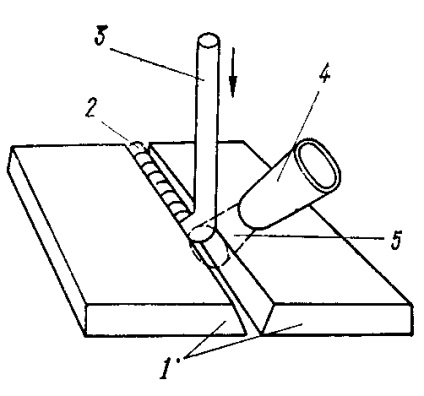

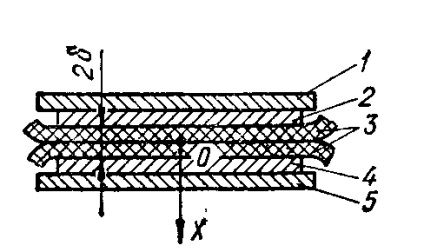

1 зварюються вироби; 2 зварювальний шов;

3 присадний матеріал; 4 наконечник нагрівача;

5 струмінь нагрітого газу

Міцність з'єднань, одержуваних без застосування присадочного матеріалу, вище, ніж з його застосуванням, і досягає 80- 90% міцності основного матеріалу, при цьому питома в'язкість матеріалу майже не знижується. Даний спосіб зварювання використовується головним чином для з'єднання плоских виробів прямолінійним швом.

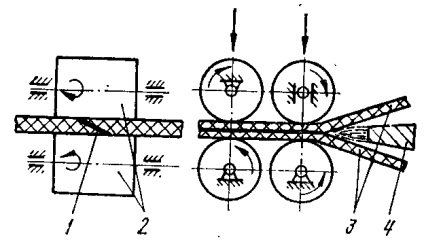

Мал. 2. Схема зварювання нагрітим газом листів термопласту без присадочного матеріалу:

1-зварні шви; 2 притискні ролики; 3 зварюються листи; 4 наконечник нагрівача

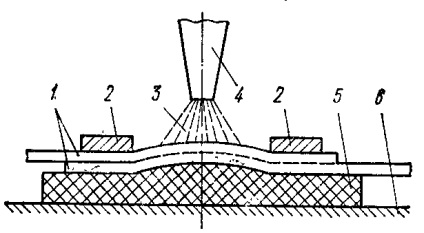

Мал. 3. Схема зварювання нагрітим газом плівкових матеріалів:

1 зварюються плівки; 2 обмежувачі стрічки; 3 струмінь газу; 4 наконечник нагрівача; 5 пружна підкладка; 6 жорстку основу

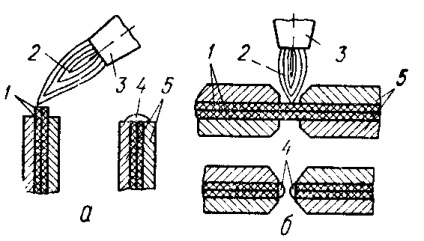

Мал. 4. Схема зварювання плівок опалювальному крайок з підготовкою крайок, що зварюються (а) і без підготовки крайок, що зварюються (б):

1 зварюються плівки; 2 струмінь газу; 3 наконечник нагрівача; 4 зварні шви; 5 затискні губки

Сварка нагрітим інструментом

Сварка нагрітим інструментом є найбільш універсальною для з'єднання різних виробів з термопластів (плівок, листів, труб, стрічок, профілів і ін.). Зазвичай при зварюванні цим способом присадний матеріал не застосовується.

Для нагріву поверхонь, що з'єднуються використовуються металеві інструменти різної форми, а нагрів може здійснюватися шляхом безпосереднього зіткнення з сполучаються поверхнями (прямий нагрів, застосовується в основному для зварювання товстостінних виробів) або підведенням тепла із зовнішнього боку через всю товщину деталі (непрямий нагрів, використовується для зварювання плівок і тонких листів). Нагріті деталі спресовують, а потім охолоджують.

При підведенні тепла із зовнішнього боку виробів нагрівальний інструменти одночасно служать і для спрессовиванія деталей, що з'єднуються. Нагрівання виробів може бути одностороннім або двостороннім. Останній застосовується тільки в тих випадках, коду конструкція виробу, що зварюється дозволяє підводити нагрівачі з вух сторін

Положення шва при зварюванні: будь-які просторові положення.

Вироби: товщина s> 2 мм, ручне зварювання, труби, профілі, панелі, злитки, фасонні деталі.

Мал. 5. Послідовність процесів стикового зварювання нагрітим інструментом:

а- вихідне положення виробів і нагрівального інструменту; б-оплавлення поверхонь, що зварюються; в- готове зварене з'єднання; 1 зварюються деталі; 2 електронагрівальний інструмент

Матеріал: твердий суспензійний, ударно-в'язкий, м'який полівінілхлорид, твердий поліетилен, поліпропілен, поліаміди.

Загальна тривалість зварювання: t> 60с.

Джерело нагріву: електричний струм (нагрівання електроопору) або полум'я гарячого газу (пропан). Зварювальні матеріали, регулятори температури, теплообмінники.

Б) Сварка враструб, зварювання в виточку

У будь-яких просторових положеннях

Вироби: товщина s> 2 мм, ручне зварювання враструб, труби D 1,5мм, панелі, труби.

Матеріал: твердий, м'який поліетилен, поліпропілен, поліметілакрілат.

Тривалість зварювання: t> 30с

Джерело нагріву: електричний струм (нагрівання електроопору)

Зварювальний апарат: регулювальний трансформатор або регулювальний випрямляч (при відсутності регулювального трансформатора)

Д) зварювання нагрітим клином

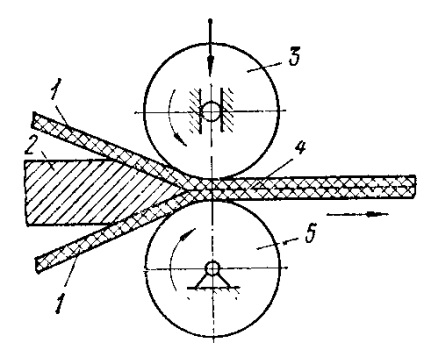

Мал. 6. Схема зварювання нагрітим клином з'єднань внапуск плівок:

1 зварюються плівки; 2 клиновидний нагрівальний елемент; 3 притискної ролик; 4 зварні шви; 5 транспортує ролик

Виріб: товщина 0,5-10,0мм (ручне зварювання), товщина 0,1-2,0мм (машинна зварювання), фольга, гідроізоляційний матеріал, тканини з покриттям, панелі.

Матеріал: м'який полівінілхлорид, м'який, твердий поліетилен, поліпропілен, поліаміди.

Джерело живлення: електричний струм (нагрівання електроопору)

Е) зварювання ТЕРМОІМПУЛЬС

Мал. 7. Схема термоімпульсной зварювання полімерних плівок:

1 плівки; 2 нагрівач; 3 тепло і електроізоляція; 4 антіадгезіонная прокладка; 5 рухлива губка; 6 еластична підкладка; 7- нерухома губка; 8- зварений шов

Вироби: товщина 0,01-0,2мм (односторонній імпульс), товщина 0,01-0,4 (0,5) (двосторонній імпульс), фольга, тонкий папір, алюмінієва фольга з покриттям, оклеечная папір.

Матеріал: твердий, м'який поліетилен, поліпропілен, твердий суспензійний полівінілхлорид.

Джерело нагріву: електричний струм (нагрівання електроопору).

Зварювальні апарати: ручні і механічні пристрої для зварювання ТЕРМОІМПУЛЬС.

Ж) зварювання контактно-теплова пресуванням

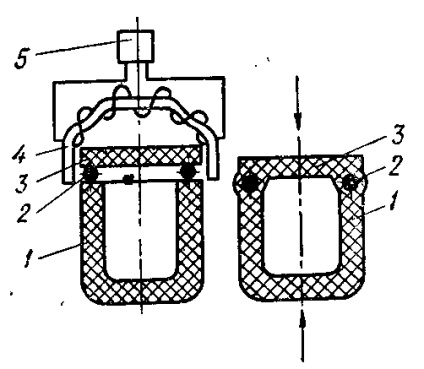

Мал. 8. Схема пресової зварювання з нагрівальним інструментом без охолодження (а) і з охолодженням (б) бічних зон шва:

1 нагрівач; 2-теплоізоляційна пластина; 3 розділова прокладка; 4-зварюються вироби; 5 охолоджуваний елемент

Вироби: товщина 0,01-0,2мм (односторонній нагрів), товщина 0,01-0,4мм (двосторонній нагрів), фольга, тонкий папір і алюмінієва фольга з покриттям, обклеювальний матеріал.

Матеріал: твердий, м'який поліетилен, поліпропілен, обклеювальний матеріал з різних пластмас.

Джерело нагріву: електричний струм (нагрівання електроопору)

Зварювальні апарати: Роздільна фольга з політетрафторетилену, розділова тканину з покриття з політетрафторетилену або сілікокаучука (товщ. 0,13-0,15).

З) зварювання стрічкова

Застосування нагрівального інструменту у формі стрічок дає можливість охолоджувати виріб, що зварюється в процесі зварювання перед зняттям тиску, для цього остання зона, через яку проходить матеріал, забезпечується охолоджуючим пристроєм. Що значно підвищує якість і продуктивність зварювальних робіт.

Мал. 9. Схема стрічкової зварювання полімерних плівок з двостороннім підігрівом:

1 зварюються плівки; 2 сталева стрічка; 3 нагрівач; 4 охолоджувальний пристрій; 5 зварений шов

І) роликовий зварювання

Роликова зварювання застосовується для з'єднання полімерних плівок при необхідності отримання безперервного шва значної протяжності.

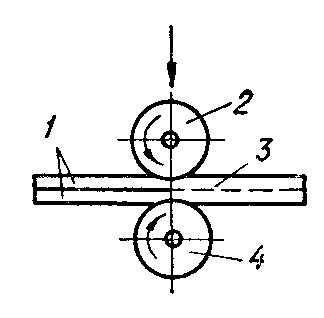

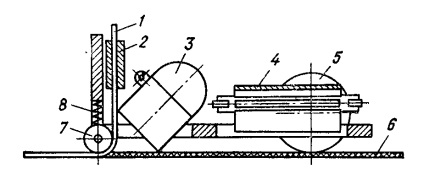

Мал. 10. Схема роликового зварювання з одностороннім нагріванням:

1 зварюються плівки; 2 притискної ролик; 3 зварні шви; 4 нагрітий ролик

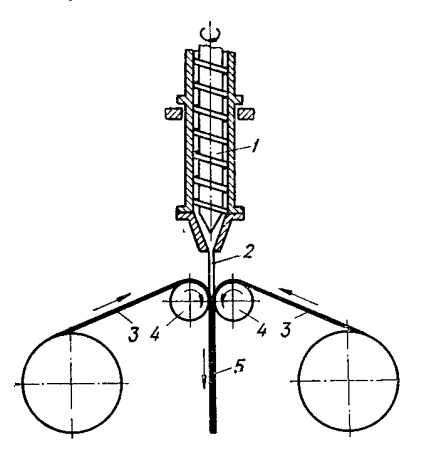

Сварка розплавом отримала останнім часом широкого поширення завдяки простоті і високій продуктивності, широким технологічним можливостям та високій якості зварних з'єднань.

Сварка може проводитися по безперервної та періодичної схемами. При безперервній схемі зварювання присадочний матеріал виходить з нагрівального пристрою безперервно, а при проведенні процесу за періодичною схемою періодично надходить в зазор між деталями, встановленими в форму або затиснутими в пристосуванні.

Зварювання розплавом доцільно здійснювати при високих швидкостях подачі розплаву в шов і максимальної його масі, так як в цьому випадку присадочний матеріал втрачає менше теплоти і нагрівати його можна до більш низьких температур.

Р

1 екструдер; 2 розплавлений присадний матеріал; 3 зварюються плівки; 4-притискні ролики; 5 зварений матеріал

4. Зварювання тертям.

Відмінними рисами зварювання тертям є малий час зварювання (кілька секунд), локальне виділення тепла, висока міцність зварного шва, можливість зварювання поверхонь без їх попереднього очищення, в тому числі поверхонь, що мають окисну плівку і різні сторонні включення.

Зварюванням тертям добре з'єднуються поліетилен, поліпропілен, полиоксиметилен, полівінілхлорид, поліаміди, полістирол і сополімери на його основі, а також деякі фторполімери. Зварюванням тертям можуть з'єднуватися не тільки однорідні, але також і різнорідні пластмаси.

Зварювання тертям широко застосовується для з'єднання різних деталей, що мають форму тіл обертання, а також деталей будь-якої форми, сполучаються поверхні яких знаходяться в одній площині, наприклад, труб малих і середніх діаметрів, водопровідної арматури, виробів сантехніки, фільтрів, резервуарів і ін.

Мал. 12. Принципова схема зварювання тертям з використанням обертання однієї деталі (а), обох деталей (б), вставки (в):

1 обертається деталь; 2 зварні шви; 3 нерухома деталь; 4 вставка

5. Ультразвукове зварювання

Потужні ультразвукові коливання знаходять широке застосування в промисловості, а також в науці для дослідження деяких фізичних явищ і властивостей речовин. У техніці ультразвук використовують для обробки металів і в дефектоскопії. Широко застосовується в медицині. У зварювальній техніці ультразвук може бути використаний в різних цілях. Впливаючи їм на зварювальну ванну в процесі кристалізації, можна поліпшити механічні властивості зварного з'єднання, завдяки подрібнення структури металу шва і видалення газів. Ультразвук знижує або знімає власні напруги і деформації, що виникають при зварюванні. Одним з найбільш перспективних застосувань ультразвуку є ультразвукове зварювання (УЗС), що отримала в останні роки великий розвиток, як в нашій країні, так і за кордоном.

Спосіб розроблений в 1958 р вченими МВТУ ім.Н.Е.Баумана під керівництвом академіка Миколаєва Г.А.

Основними відмітними рисами УЗС пластмас є:

1) можливість зварювання по поверхнях, забрудненим різними продуктами;

2) локальне виділення теплоти в зоні зварювання, що виключає перегрів пластмаси, як це має місце при зварюванні нагрітим інструментом, нагрітими газами і т.д .;

3) можливість отримання нероз'ємного з'єднання при зварюванні жорстких пластмас на великій відстані від точки введення УЗ енергії;

4) можливість виконання з'єднань в важкодоступних місцях;

5) при УЗС нагрів матеріалу до температури зварювання здійснюється швидко; час нагрівання обчислюється секундами і частками секунди.

Спосіб УЗС пластмас полягає в тому, що електричні коливання УЗ частоти (18-50 кГц), що виробляються генератором, перетворюються в механічні коливання зварювального інструменту - хвилеводу і вводиться в зварюваний матеріал. Тут частина енергії механічних коливань переходить в теплову, що приводить до нагрівання зони контакту деталей, що з'єднуються до температур вязкотекучего стану. Для забезпечення належних умов введення механічних коливань і створення тісного контакту поверхонь, що зварюються прикладається тиск між хвилеводом і опорою. 6. Такий контакт забезпечується статичним тиском Рст. робочого торця хвилеводу на деталі, що зварюються.

Це тиск сприяє також концентрації енергії в зоні з'єднань. Динамічне зусилля, що виникає в результаті коливається хвилеводу, призводить до навантаження зварюваного матеріалу, а дія статичного тиску забезпечує отримання міцного зварного з'єднання. Механічні коливання і тиск в цьому випадку діють по одній лінії перпендикулярно до зварювальних поверхонь. Така схема введення енергії застосовується для УЗС пластмас на відміну від "металевої схеми, коли механічні коливання діють в площині поверхонь, що з'єднуються, а тиск перпендикулярно до них. Підведення енергії від хвилеводу може бути одностороннім і двостороннім.

Розрізняють зварювання ультразвуком в ближньому і дальньому полі. Перша дозволяє зварювати поверхні на відстані до 5 мм від місця введення в матеріал ультразвукових коливань. Друга - до 250 мм. При зварюванні в ближньому полі для рівномірного розподілу енергії по всій площі контакту деталей, що зварюються необхідно. Щоб площа і форма робочого торця інструменту-хвилеводу і площини контакту зварюваних деталей були ідентичні. Цей спосіб зварювання найбільш часто застосовується для зварювання внахлестку.

Мал. 13. Схеми

а- пресова зварювання; б-роликовий зварювання; 1 хвилевід; 2 зварюються деталі; 3 опора

Мал. 14. Схеми ультразвукового зварювання в далекому полі:

1 хвильової інструмент; 2 виріб, що зварюється

Оптимальні параметри режиму зварювання залежать від властивостей зварюваного матеріалу, товщини і форми виробів і інших чинників і встановлюються в кожному конкретному випадку експериментально до реальних виробам. Оцінка режиму зазвичай проводиться за показниками міцності зварного з'єднання. Крім того, перевіряють його на герметичність, деформацію і інші характеристики.

6. Сварка струмами високої частоти.

Відмінними рисами високочастотного зварювання пластмас є:

Одночасний нагрів по товщині зварюваних матеріалів, близький до рівномірного. Що виключає перегрів зовнішніх поверхонь;

Висока швидкість нагріву, що дозволяє обмежувати час зварювального циклу декількома секундами;

Можливість виготовлення за одну операцію виробів зі складною конфігурацією зварного шва;

Ш

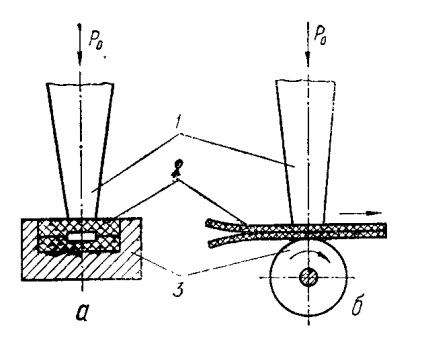

Мал. 15. Схема високочастотного зварювання:

1, 5 плити преса;

3 зварюються матеріали

При індукційної зварюванні нагрівання закладного елемента здійснюється в електромагнітному високочастотному полі з використанням індуктора, підключеного до генератора високої частоти

Р

1, 3 зварюються вироби; 2 заставної нагрівальний елемент у вигляді дроту; 4 індуктор; 5 генератор високої частоти

7. Сварка випромінюванням.

Відмінними рисами зварювання випромінюванням є відсутність при нагріванні прямого контакту між поверхнею випромінювача і нагреваемость поверхностью4 можливість в широких межах управляти режимами нагріву, змінюючи потужність випромінювання і яка поглинає здатність опромінюється матеріалу.

Мал. 17. Схема зварювання світловим випромінюванням листового термопласта із застосуванням присадочного матеріалу:

1 присадний пруток; 2 підігрівач; 3 точковий випромінювач; 4 стрижневий випромінювач; 5, 7 ролики; 6 листової термопласт; 8- пружина

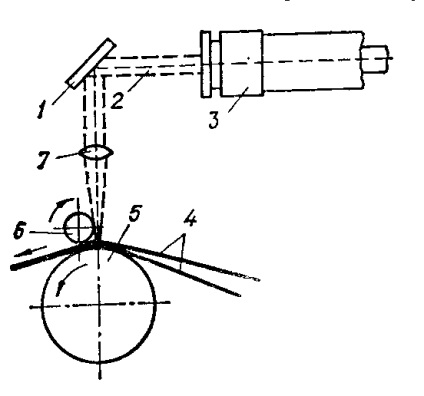

Мал. 18. Схема зварювання полімерних плівок лазерним випромінюванням:

1 відхиляє дзеркало; 2-промінь лазера; 3 лазер; 4 зварюються плівки; 5 транспортує ролик; 6 притискної ролик; 7- фокусуються лінза

На закінчення необхідно відзначити, що в даний час в нашій країні на різних заводах використовуються кілька тисяч зварювальних машин, а група вчених за розробку теоретичних основ процесу, основ технології і організацію промислового випуску зварювальних машин удостоєна премії Ради Міністрів СРСР за 1984 рік.

Волков С.С. Черняк Б.Я. Сварка пластичних мас: Учеб.пособие. -М. Хімія, 1987.-168 с.

Т.А. Кузьмук, Е.Н. Деркач, Довідник по зварюванню і склеювання пластмас, Київ 1986.- 193 с.