Сварка пластмас - це процес нероз'ємного з'єднання термопластів і реактопластів, в результаті якого зникає межа розділу між деталями.

З'єднання реактопластов здійснюють способом, заснованим на хімічній взаємодії між поверхнями безпосередньо або за участю присадного матеріалу (т. Н. Хімічна зварювання). Здійснення цього способу вимагає інтенсивного прогрівання поверхонь і інтенсифікації коливань ланок молекул полімеру струмом або ультразвуком.

Далі в роботі буде говоритися про зварювання термопластів.

Зварювання термопластів виробляють з використанням тепла. Залежно від того, чи використовуються безпосередньо джерела теплоти або застосовується перетворення різних видів енергії в теплову, способи зварювання термопластів поділяють на дві групи.

До першого виду сварок відносяться зварювання нагрітим елементом, зварювання гарячим повітрям (газом), екструзионная і инжекционная зварювання. До другого - електричне з'єднання, ультразвукова і високочастотне зварювання, зварювання тертям і ін. Відмінною особливістю зварювання пластмас є те, що процес з'єднання відбувається при температурі вище температури розм'якшення, але нижче температури розкладання при в'язко-текучому стані полімеру під тиском.

1. Сварка нагрітим елементом

При контактно-теплової зварюванні термопластів, що відноситься до першого типу сварок, освіту з'єднання відбувається за рахунок нагріву поверхонь, що з'єднуються нагрівальним інструментом і додатки тиску. Існує два основних способи контактно-теплового зварювання: зварювання оплавленням і проплавлением.

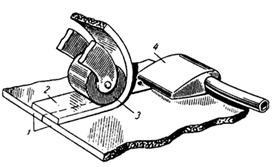

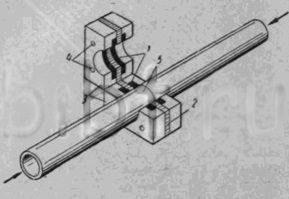

Малюнок 2.Сварка нагрітим елементом. 1 - зварювані заготовки; 2 - стрічка із фторопласта; 3 - притискної ролик; 4 - нагрітий елемент.

При зварюванні оплавленням нагрівач щільно прилягає безпосередньо до поверхонь, що підлягають зварюванню, і оплавляє їх. Потім нагрівальний елемент видаляють із зони зварювання, деталі з'єднують, прикладають тиск і витримують деякий час до охолодження зварного шва.

Міцність виробів з пластмас визначається також конструкцією з'єднання. Типи зварних з'єднань, виконуваних зварюванням оплавленням, представлені на малюнку 3.

Малюнок 3.Типи зварних з'єднань, що виконуються контактно-теплової зваркою опалювальному

Оплавлення крайок фігурним нагрівачем призводить до підвищення міцності зварного з'єднання за рахунок збільшення поверхні з'єднання.

Зварювання оплавленням застосовують для з'єднання листів, зварювання пластикових труб, пластин і блоків з підготовкою кромок механічної різкою.

При контактному зварюванні проплавлением нагрівальний елемент контактує з зовнішніми поверхнями деталей, і теплота передається до зварювальних поверхонь за рахунок теплопровідності крізь їх товщу. Нагрівання деталей здійснюється з одного або двох сторін. Двосторонній нагрів матеріалу полегшує умови зварювання, дозволяє швидше нагріти матеріал до необхідної температури. Можна поєднувати виріб по всій довжині або проводити крокову зварювання. Для отримання безперервних швів використовую роликові і стрічкові апарати.

Залежно від властивостей зварюваного матеріалу, товщини прокладок, температури інструменту тривалість зварювання становить 3-5 с. Для попередження викривлення деталі охолоджують під тиском.

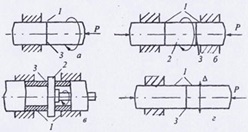

Контактно-теплової зваркою проплавлением з'єднують листи і плівки товщиною до 2-3 мм в напустку. Змінюючи величину нахлестки, можна змінювати міцність зварного шва в широких межах. Конструкція зварних з'єднань представлена на малюнку 4.

пластмаса полімерний зварювання контактний

Малюнок 4.Конструкція зварних з'єднань плівок: а - Нахлесточного; б, в - з накладками

2. Сварка гарячим повітрям (газом)

При цьому типі зварювання використовується гаряче повітря (газ) для нагрівання поверхні пластмаси. Окислення пластмаси може послабити зварене з'єднання. При виникненні даної проблеми гаряче повітря замінюють гарячим газом (наприклад, азот), оскільки міститься в повітрі вологість може посилювати окислення. Що стосується стійкості температури, у зварювальних установок з гарячим газом є перевага перед зварювальними установками з гарячим повітрям.

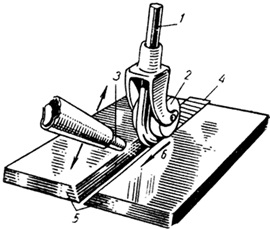

Малюнок 5.Сварка гарячим газом. 1 - присадний пруток; 2 - ролик; 3 - пальник; 4 - зварні шви; 5 -сваріваемие заготовки; 6 - напрямок зварювання

3. Екструзіонне зварювання

В даному виді зварювання використовується шнековий механізм (гвинтовий транспортер), який переміщує стрижень або гранули (в залежності від розміру електрода) через циліндр. Усередині циліндра відбувається змішування пластмас, їх стиснення і розплавлення. Гвинтовий транспортер штовхає розплавлену пластмасу через зварювальну установку крізь "повзун", створюючи наплавлений валик. Екструзионная зварювальний установка здійснює попереднє нагрівання зварений області за допомогою гарячого повітря або газу. [2]

4. Инжекционная зварювання

Ця система зварювання використовує поєднання розігрітого наконечника і тиску інжекції для формування зварних з'єднань. Гарячий (замінний) наконечник розігріває поверхню пластмаси і створює зону зварного з'єднання, в яку впорскується розплавлена пластмаса. При цьому не відбувається реального фізичного змішування зварного шва і пластмаси. В охолодженому стані це зварене з'єднання найміцніше з тих, що можна отримати за допомогою даної групи технологій. Оскільки наконечник викликає розтріскування поверхні пластмаси, немає необхідності здійснювати підготовку поверхні, якщо тільки немає сильного забруднення. Це дозволяє заощадити час при виробництві зварювальних робіт.

Далі представлені види зварювальних технологій, що відносяться до другого типу:

5. Електричне цокольне з'єднання

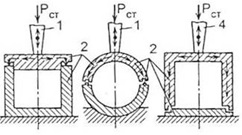

У цій технології використовується електричний патрон для зварювання пластмасових деталей (таких як поліетиленові труби). Електрична енергія нагріває мідний дріт всередині патрона, пластмаса плавиться і розширюється, тиск розширення з'єднує деталі.

6. Ультразвукове зварювання

При ультразвукової зварюванні використовується акустичний інструмент для передачі енергії вібрації через пластмасові деталі в область зварювання. Тертя вібруючих молекул створює тепло, яке розплавляє і зварює пластмасу. Коли пластмаса досягає стану розплаву, вібрація припиняється. Тиск застосовується в міру затвердіння розплавленої пластмаси. Така система використовується для зварювання дрібних деталей.

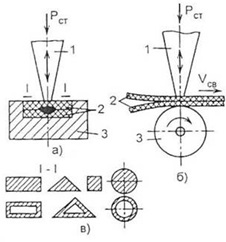

Малюнок 6.Прідаточная ультразвукове зварювання. 1 - інструмент-хвилевід; 2 - деталі, що зварюються

7. Високочастотна зварювання

Високочастотна зварювання на відміну від ультразвукової, з'єднання якої схожі на штампування, дозволяє досягти безперервності зварних з'єднань. Типовим застосуванням даного типу зварювання є зварювання тонких матеріалів.

Малюнок 8.Сварка труб струмами високої частоти.

8. Зварювання тертям

Зварюванням тертям з'єднують круглі пластмасові деталі за допомогою їх притискання один до одного в процесі кругового обертового руху. При цьому одну деталь тримають нерухомо, а другу обертають. Тертя між двома деталями виробляє тепло, яке в свою чергу викликає розплавлення і злиття (при охолодженні).

Малюнок 9.Сварка тертям

9. Вибрационная зварювання

При даному типі зварювання поверхні деталей, що зварюються нагріваються за рахунок вібрації, що викликає їх розплавлення і створення зварного з'єднання.

Малюнок 10.Схема вібраційної зварювання

10. Лазерне зварювання

Лазерне зварювання буває трьох видів: зварювання по контуру, синхронна і квазісинхронного зварювання. При зварюванні по контуру шари з'єднуються лазерним променем, який пересувається і розплавляє пластмаси по шву, або ж притиснуті один до одного шари переміщаються уздовж зафіксованого лазерного променя.

При синхронної зварюванні лазерні промені від декількох діодів спрямовані на лінію контуру шва, викликаючи одночасне плавлення та зварювання всього профілю.

Квазісинхронного зварювання являє собою поєднання зварювання по контуру і синхронної зварювання. Дзеркала направляють лазерний промінь на великих швидкостях уздовж деталі, що зварюється, в результаті чого весь контур поступово нагрівається і розплавляється.

Малюнок 11.Лазерная зварювання. Зліва направо: зварювання по контуру, синхронна зварювання, квазісинхронного зварювання.

Для всіх перерахованих видів зварювання характерні наступні основні параметри: температура зварювання, час нагріву (оплавлення), величина тиску при нагріванні і осаді, час опади і витримки під тиском, величина і швидкість осідання, глибинапроплавлення.

Температура нагріву при зварюванні за допомогою зварювальних апаратів стикового зварювання і подальше охолодження визначаються кінетикою теплових процесів, структурними перетвореннями в шві і біля шовної зони. При цьому не повинно відбуватися розкладання полімеру, інакше якість зварного шва знизиться. Температуру нагрівального елементу зазвичай встановлюють на 100-120 0 С вище температури плавлення термопласту.

Потрібно також уникати різкого охолодження зварного шва (водою або холодним повітрям), так як це може призвести до зростання внутрішніх напружень в ньому.

Величина тиску і швидкість осідання при зварюванні повинні забезпечити видалення прошарків (газова і окислений шар). Тиск дозволяє молекулам пластмас змішуватися. При зварюванні пластмас найкраще з'єднання виходить тоді, коли не відбувається реального фізичного змішування пластмасових матеріалів. Якщо тиск дуже низький або занадто високий, якість зварного шва погіршується.

Міцність зварних з'єднань збільшується з підвищенням тривалості зварювання і температури торців оплавлятися деталей тільки до певної межі, до температури активного розкладання полімеру. Зі збільшенням тиску при осіданні міцність зварних з'єднань зростає.

Міцність по перетину шва має максимальне значення в середині стику. Це пояснюється плином розплаву в процесі формування та охолодження шва. Перебіг розплаву особливо інтенсивно в периферійній зоні.

При виробництві зварювальних робіт потрібно пам'ятати наступне. По-перше, не можна зварювати разом різні види пластмас, так як у кожної пластмаси своя молекулярна структура і температура зварювання. По-друге, для зварювання з використанням більшості зварювальних систем необхідно провести підготовку поверхні пластмаси, що необхідно для отримання якісного зварного з'єднання. Підготовка поверхні зменшує окислення і видаляє інші забруднюючі речовини, такі як жир, пил, усуває поверхневі ушкодження.

Також потрібно пам'ятати і те, що не існує універсального способу зварювання. Вид зварювання вибирається залежно від молекулярної структури і властивостей свариваемой пластмаси, а також від розмірів виробу.